1油水分离技术简析

能够实现含油废水分离的技术主要有:重力沉降、混凝除油、粗粒化技术、过滤、吸附、膜分离等。重力沉降分离技术利用油的密度和水的密度差异,基于重力的分离设备可以分为重力沉降和波纹板隔油两类;混凝除油将化学药品投入含油废水中,破坏胶体颗粒的稳定性,使废水中难以沉淀的胶体颗粒聚集,形成大颗粒后沉淀下来;粗粒化技术利用亲水亲油聚结材料使水中油类物质的浓度达到很低值,从而促进油水分离;过滤技术是含油废水处理常用的方法,成本低,常采用的有砂滤、核桃壳过滤和混合介质过滤;吸附或膜分离利用亲油性材料对废水中的小分子油进行物理吸附或过滤,实现油水的分离。

2气浮理论的油液分离原理

气浮的效率主要受到气泡和油滴的接触效果、附着和包裹作用、低湍流和剪切力、流体状态、撇油方法和布置等多种因素的影响。气浮技术实现油水分离的过程主要分为四个阶段:微气泡的产生阶段、气泡和油滴的接触阶段、气泡和油滴的黏附阶段以及气泡和油滴聚合体的上浮阶段。

旋流气体组合分离器是一种静态的油、水分离器,装置中没有可转动的构件,能够可靠、高效地实现油、水的分离。国外对于旋流气体组合分离器的研究较早,技术先进,具有代表性的有MI-EpconAS公司研制的紧凑型气浮装置(CFU)、美国Natco集团的VersaFloTM装置、美国CETCO公司的CrudeSep®装置、西门子VorsepTM紧凑气浮系统。国内具有代表性的有充气旋流器、单锥型充气水力旋流器、宁波威瑞泰默旋流气浮装置。

3旋流气浮分离器的设计

旋流气浮分离器结合了旋流分离技术和气浮分离技术,流体经过分离器时,在分离器内部机械结构的作用下,水平切线运动转变为旋流运动,其中密度相对较大的介质会随着外筒壁面向下运动,密度相对较小的介质会流向中心位置,向上运动。根据气浮分离的需要,在微气泡发生器的作用下,含油废水中加入微气泡,气浮和油滴碰撞结合后密度远小于油滴密度,聚合物向着轴心方向运动。

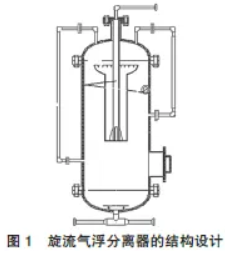

旋流气浮分离器的设计需要结合现场的实际使用要求,根据需要处理的液体流量,旋流分离器中流体停留的时间来设计分离器内部的结构,流体在旋流器内停留的时间需要结合重力沉降速度对流场的影响来进行设计。旋流气浮分离系统主要包括气液混合泵、回流泵、流量计、液位计、旋流气浮组合分离装置、压力表、连接管线及阀门。旋流气浮分离器是整个含油废水处理系统的关键设备,主要的机械部件包括竖直圆柱桶、入口导片、内筒、气浮喷射器等。旋流气浮分离器的结构设计如图1所示,主要结构为液体入口、观察孔、底流出口、底部封头、水平圆板、圆柱内筒、溢流堰、顶部封头和溢流口。

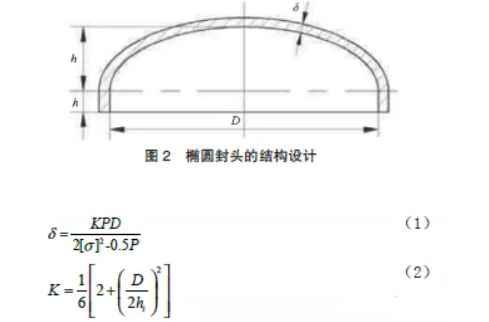

对于分离器封头设计来说,椭圆形封头是压力容器使用最为广泛的结构,椭圆形封头沿着经线各点的应力是变化的,受力最大的点位于圆柱封头的顶点处,椭圆形封头可以达到与筒体相等的强度。椭圆封头的结构设计如图2所示。椭圆形封头的计算公式如式(1)所示。

式中,δ为封头壁厚;P为罐体设计压力;D为罐体的内部直径;[σ]2为罐体许用压力;h为封头的垂直高度;hi为封头内侧高度。

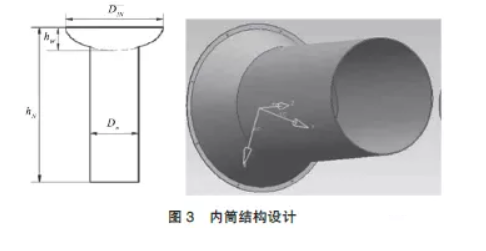

内筒结构设计是非常重要的环节,内筒的高度和直径对于旋流气浮分离器的性能具有重要的影响,球冠状撇油槽的主要作用是装置内部液位高于撇油槽时,油渣和气泡的混合物经溢流堰流入内筒中,并且促进气泡和油滴的碰撞及聚合。球冠状撇油槽上端面具有椭圆封头的距离约为50mm,内筒和外筒的直径比一般为0.3~0.6,本文设计的直径为外筒直径的1/3,高度为外筒高度的1/2。内筒结构如图3所示。

4结语

本文主要分析了含油废水的处理方法及旋流气浮分离原理,结合气浮理论和旋流分离理论,设计了旋流气浮分离系统,重点分析了对旋流气浮分离器的主要机构组成和结构设计。同时,分析并设计了旋流气浮分离器的内部结构,并结合分离器的使用要求,对椭圆封头和内筒结构参数进行了详细设计。

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com