第一种是按工业废水中所含主要污染物的化学性质分类,含无机污染物为主的为无机废水,含有机污染物为主的为有机废水。例如电镀废水和矿物加工过程的废水,是无机废水;食品或石油加工过程的废水,是有机废水。

第二种是按工业企业的产品和加工对象分类,如冶金废水、造纸废水、炼焦煤气废水、金属酸洗废水、化学肥料废水、纺织印染废水、染料废水、制革废水、农药废水、电站废水等。

第三种是按废水中所含污染物的主要成分分类,如酸性废水、碱性废水、含氰废水、含铬废水、含镉废水、含汞废水、含酚废水、含醛废水、含油废水、含硫废水、含有机磷废水和放射性废水等。

前两种分类法不涉及废水中所含污染物的主要成分,也不能表明废水的危害性。第三种分类法,明确地指出废水中主要污染物的成分,能表明废水一定的危害性。

多效蒸发的技术特点

多效蒸发是使用最早的海水淡化技术,现今已经发展成为较为成熟的废水蒸发技术,解决了结垢严重的问题,逐步应用于高含盐水处理方向。

多效主要有如下几个方面的技术特点:

多效蒸发的传热过程是沸腾和冷凝换热,是双侧相变传热,因此传热系数很高。对于相同的温度范围,多效蒸发所用的传热面积要比多级闪蒸少。

多效蒸发的动力消耗少。由于多级闪蒸产生淡水依赖的是含盐水吸收的显热,而潜热远大于显热,因此生产同样多的淡水,多级闪蒸需要的循环量比多效蒸发大出很多,所以多级闪蒸需要更多的动力消耗。

多效蒸发的操作弹性很大,负荷范围从110%到40%,皆可正常操作,而且不会使造水比下降。

含盐废水的工艺流程

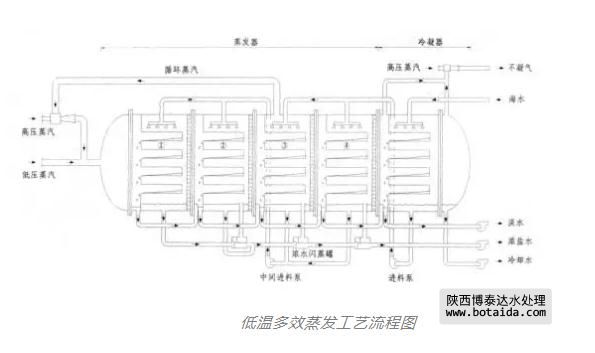

含盐水首先进入冷凝器中预热、脱气,而后被分成两股物流。一股作为冷却水排回大海,另一股作为蒸馏过程的进料。

进料含盐水加入阻垢剂后被引入到蒸发器的后几效中。料液经喷嘴被均匀分布到蒸发器的顶排管上,然后沿顶排管以薄膜形式向下流动,部分水吸收管内冷凝蒸汽的潜热而蒸发。

二次蒸汽在下一效中冷凝成产品水,剩余料液由泵输送到蒸发器的下一个效组中,该组的操作温度比上一组略高,在新的效组中重复喷淋、蒸发、冷凝过程。剩余的料液由泵往高温效组输送,最后在温度最高的效组中以浓缩液的形式离开装置。

生蒸汽被输入到第一效的蒸发管内并在管内冷凝,管外含盐水产生与冷凝量基本等量的二次蒸汽。

由于第二效的操作压力要低于第一效,二次蒸汽在经过汽液分离器后,进入下一效传热管。蒸发、冷凝过程在各效重复,每效均产生基本等量的蒸馏水,最后一效的蒸汽在冷凝器中被含盐水冷凝。

第一效的冷凝液返回蒸汽发生器,其余效的冷凝液进入产品水罐,各效产品水罐相连。由于各效压力不同使产品水闪蒸,并将热量带回蒸发器。

这样,产品水呈阶梯状流动并被逐级闪蒸冷却,回收的热量可提高系统的总效率。被冷却的产品水由产品水泵输送到产品水储罐。这样生产出来的产品水是平均含盐量小于5mg/1的纯水。

浓盐水从第一效呈阶梯状流入一系列的浓盐水闪蒸罐中,过热的浓盐水被闪蒸以回收其热量。经过闪蒸冷却之后的浓盐水最后经浓盐水泵排回大海。

不凝气在冷凝器富集,由真空泵抽出。

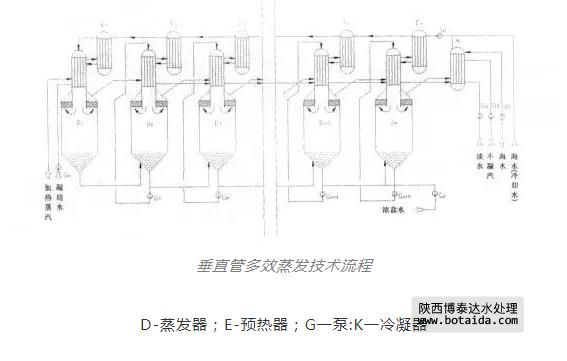

垂直管多效蒸发流程见下图:

低温多效蒸发的技术优势

从其上述原理可以看出,低温多效蒸发的技术优势体现在如下几个方面:

由于操作温度低,可避免或减缓设备的腐蚀和结垢。

由于操作温度低,可充分利用电厂和化工厂的低温废热,对低温多效蒸发技术而言,50℃-70℃的低品位蒸汽均可作为理想的热源,可大大减轻抽取背压蒸汽对电厂发电的影响。

进料含盐水的预处理更为简单。系统低温操作带来的另一大好处是大大的简化了含盐水的预处理过程。含盐水进入低温多效装置之前只需经过筛网过滤和加入少量阻垢剂就行,而不象多级闪蒸那样必须进行加酸脱气处理。

系统的操作弹性大。在高峰期,该淡化系统可以提供设计值110%的产品水;而在低谷期,该淡化系统可以稳定地提供额定值40%的产品水。

系统的动力消耗小。低温多效系统用于输送液体的动力消耗很低,只有0.9- 1.2kWh/m3左右。如此可以大大的降低淡化水的制水成本,这一点对于电价较高的地区尤为重要。

系统的热效率高。30余度的温差即可安排12以上的传热效数,从而达到10左右的造水比。

系统的操作安全可靠。在低温多效系统中,发生的是管内蒸汽冷凝而管外液膜蒸发,即使传热管发生了腐蚀穿孔而泄漏,由于汽侧压力大于液膜侧压力,浓盐水不会流到产品水中,充其量只会产生蒸汽的少量泄漏而影响造水量。

炼化企业有大量富裕的低温余热待利用,经过低温多效蒸发技术处理后的淡水可回用至多个工艺环节,如循环水补水等,实现污水的资源化利用的同时,实现了低温余热的高效利用。

因此,将低温多效蒸发技术引入炼化企业水处理行业,利用其高造水比、处理水质好等优点,可以实现低温余热利用和炼化污水深度处理的有机结合,并解决炼化污水中高含盐污水脱盐难、能耗高等问题。

如低温热利用技术对比表所示,较常规热泵技术和多级闪蒸技术,低温多效蒸发在热利用率、技术工艺耦合污水处理等方面具有明显优势,代表了相关技术领域的发展方向,是开展余热利用和污水处理耦合技术的重点方向。

多效蒸发的工艺模式

多效蒸发工艺有以下几种工艺模式:

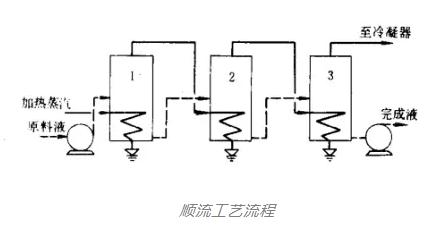

顺流工艺流程

溶液和蒸汽的流向相同,都由第一效顺序流到末效。原料液用泵送入到第一效,依靠效间压差,自流入(浓缩过程中要是有固体产生或溶液粘度较大就需要添加过料泵)下一效进行处理,完成液自末效用泵抽出。

后一效的压力低,溶液的沸点也相对较低,故溶液从前一效进入后一效时会因过热而自行蒸发,称为闪蒸。因而后一效有可能比前效产生较多的二次蒸汽,但因为后效的浓度比前效高,而操作温度又较低,所以后一效的传热系数比前一效要低,往往第一效的传热系数比末效高很多。

并流流程适宜处理在高浓度下为热敏性的物料。

原料液由末效加入,用泵一次送到前一效,完成液由第一效放出,料液与蒸汽逆向流动。随着溶剂的蒸发、溶液浓度逐渐提高的同时,溶液的蒸发温度也逐效上升,因此各效溶液的浓度也比较接近,使各效的传热系数也相近。

但因为溶液从后一效输送到前一效时,料液温度低于送入效的沸点,有时需要补加加热,否则产生的二次蒸汽量将逐渐减少。一般来说,逆流加料流程适宜处理粘度随温度和浓度变化较大的物料,而不适宜处理热敏性的物料。

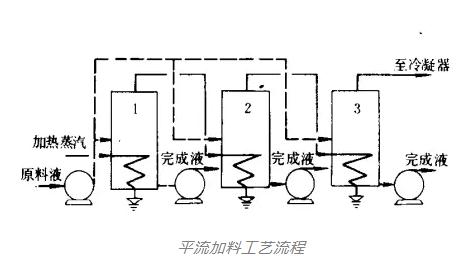

各效都加入料液,又都引出完成液。此流程用于饱和溶液的蒸发(或溶液浓度较高)。各效都有晶体析出,可及时分离晶体。此法还可用于同时浓缩两种或多种水溶液。

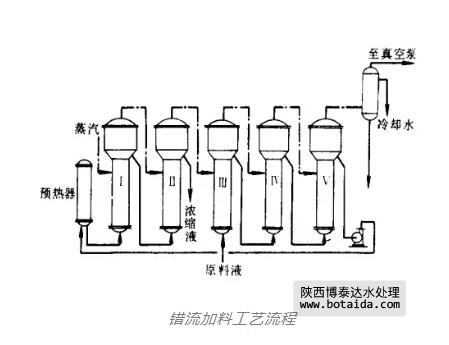

亦称混流流程。它是并、逆流流程的结合。错流的特点是兼有并流与逆流的优点而避免其缺点。但操作复杂,要有完善的自控仪表才能实现其稳定操作。

选择顺流工艺的原因:污水进水料液粘稠度低,不含有大量低沸点的物质,不需要选择逆流模式先冷凝,且不影响传热系数。其次,污水进水盐浓度并不高,只有在极其高浓度时,选择并流加料模式。

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com