一、引言

由于我国城市化进程的不断加快,污水量处理量不断增加,与此同时污泥的产量也日益增加。2018年底,我国共建成运行污水处理厂4332座,可处理污水1.95亿m3/d,每年产生的剩余污泥已超过4000万吨(含水率80%计)。预计2020年污泥的年生产量可达6000万吨。因此,对剩余污泥的妥善处理处置是保障污水处理厂连续稳定运行必须面对的问题。

在污水处理厂的运行过程中,仅能将含水率99%左右降至75%-80%,体积庞大的污泥对其外运及最终处置带来不便,如何进一步降低剩余污泥含水率是污泥处理处置亟需解决的冋题之一。

热水解是污泥预处理处理技术之一,该技术利用在一定压力、高温下,对微生物细胞壁改性可提高剩余污泥脱水性能,同时细胞的溶解和吸附物的解吸也可提高污泥的厌氧消化效率。目前工业上应用的污泥热水解技术大多采用序批式工艺,即浆化、热水解和释压三个工艺阶段均在同一反应罐内进行反应;释压阶段排放出的尾气中会带有少许泥浆,从而导致管路堵塞。若要实现连续式生产则需多套装置并行,严重影响生产效率,而连续式污泥热水解工艺可大幅提高热水解设备的效率,并降低成本。

本研究建立了一套污泥连续热水解中试系统,并对热水解污泥脱水性能、理化性质及厌氧产沼气等情况进行了系统研究,以期为剩余污泥深度脱水提供理论和实践参考。

二、试验系统及方法

1.系统工艺介绍

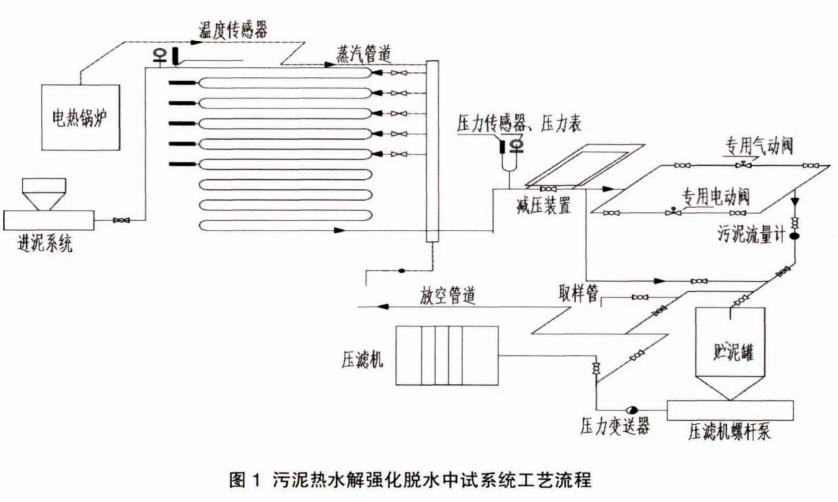

剩余污泥热水解强化脱水中试系统工艺流程如图1所示,设计处理规模为10tAi。系统热源采用电热蒸汽锅炉(型号WDR0.0885-1.5),蒸发量88.5kg/h,压力1.5MPa。剩余污泥用螺杆泵输送入多级串联钢管。蒸汽与污泥在多级串联钢管中充分混合,在蒸汽的高温作用下,污泥逐渐升温浆化,且沿钢管连续流动。多级串联钢管总有效长度约为100m,污泥与蒸汽的混合物在钢管内停留一定时间后,即可完成热水解过程。随后,污泥经过减压装置和计量装置进入储泥管暂存。待污泥充分降温后,进行机械压滤脱水。

2.系统运行参数

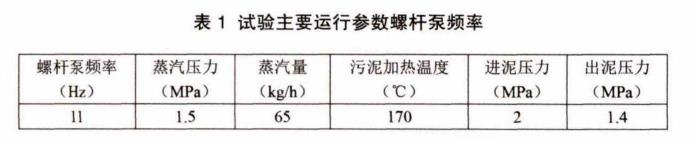

污泥连续稳定热水解中试系统运行参数如表1所示。

3.污泥热水解后厌氧产气性能试验

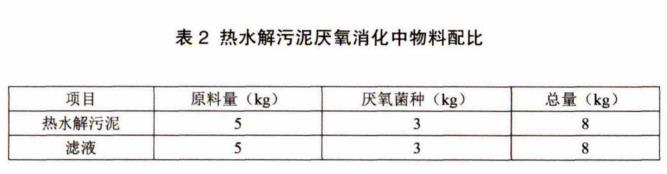

为研究热水解后污泥和滤液的厌氧产沼气效果,探明能源回收利用的可行性,将热水解后的污泥和滤液分别投加至10L的发酵罐,并接种相应的厌氧污泥,在恒温下(35T)进行厌氧发酵产气试验。物料配比如表2所示。

4.污泥理化性质测试

热水解后污泥采用机械压榨脱水,获得污泥饼和滤液。污泥的含水率、有机质含量、pH等指标参照行业标准《城市污水处理厂污泥检验方法》(CJAT221-2005)中的相应方法进行测试,污泥比阻采用布氏漏斗法测定;滤液中COD采用重铬酸钾法测定,氨氮采用纳氏试剂分光光度法分析,总磷采用钼酸铵分光光度法分析,总氮采用紫外分光光度法测定,pH采用PH计测定。

三、结果与讨论

1.污泥脱水性能

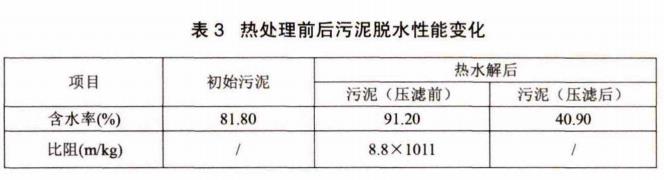

中试系统连续运行试验性能稳定,效果佳,未出现管道堵塞结焦等问题,能够满足长期运行要求。试验过程中,对热水解处理前后的污泥脱水性能进行分析,结果如表3所示。由表3可知,经热水解后,污泥含水率由81.80%增加至91.20%。污泥含水率的增加,一方面是由于蒸汽混入污泥,另一方面是由于污泥有机质的分解或溶解导致含固率的下降。

污泥比阻(SRF)是反映污泥过滤性能的综合指标,SRF值越大,则污泥越难过滤,其脱水性能也越差。一般认为,进行机械脱水的污泥,比阻值大于9.81x1012m/kg时为不易脱水污泥,比阻值在(3.93~5.53)x1012m/kg时为脱水性能中等的污泥,比阻小于3.93x1012m/kg时为容易脱水污泥。进行机械脱水的污泥比阻小于4X1012m/kg时较为经济。初始污泥呈固状,经一定调理后,才可采用板框压滤机脱水。而热水解后污泥比阻降至8.8x1011m/kg,污泥脱水性能得到极大改善。无需药剂调理,经板框压滤后,污泥含水率降至40.9%,脱水程度也较高。

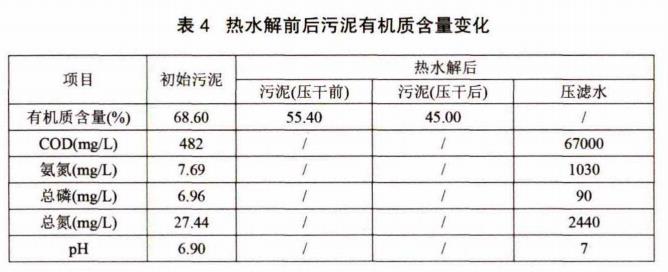

2.污泥有机质含量

污泥热水解过程包括固体物质溶解液化和有机物水解两个过程。污泥经热水解处理后,污泥上清液中的溶解性物质浓度大幅提高。由表4可知,热水解后,污泥有机质含量由68.6%降至55.4%。初始污泥中溶解性COD为482mg/L,热水解后污泥滤液中的COD高达67000mg/L;热水解后污泥滤液中的氨氮、总磷浓度与初始污泥相比,也有较大幅度提高。

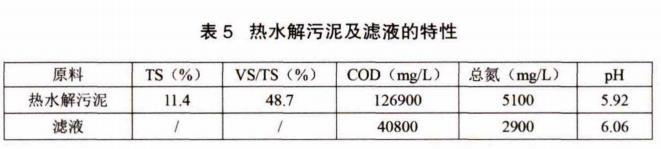

3.热水解污泥产气率

由表4可知,热水解污泥及滤液中的可溶性有机物会显著增加,比较适合厌氧产沼气。沼气的燃烧又可产蒸汽,回用于污泥热水解过程,进而就地解决部分能源消耗问题。因此,有必要对水解后污泥的厌氧产气特性进行试验研究。热水解污泥和滤液的特性如表5所示。

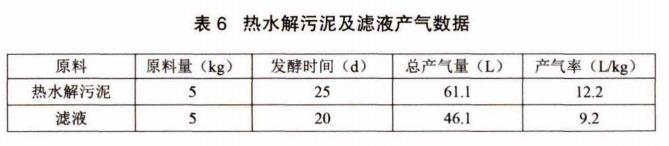

热水解后的污泥和滤液厌氧产气性能如表6所示。滤液的原料产气率较热水解污泥低25%左右。对厌氧过程中沼气成分进行分析发现,滤液产沼气的成分为CH4 68.6%、CO2 28.5%;热水解污泥产沼气的成分为CH4 56.3%、CO2 37.9%,滤液产沼气的成分优于热水解污泥。

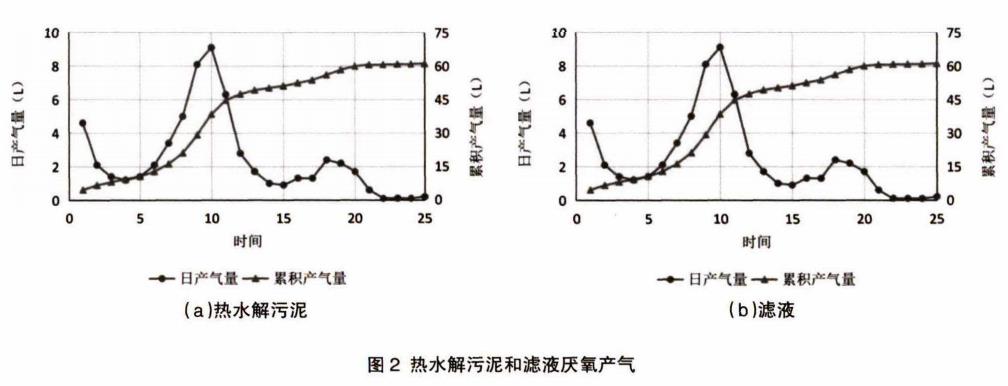

热水解污泥及滤液的产气情况如图2所示。对热水解污泥而言,最大日产气量出现在第10天,为9L;而滤液的最大日产气量出现在更早的第4天,为6.2L。滤液产气速率快于热水解污泥。

4.系统热平衡计算

热水解中试系统热平衡情况如表7所示。系统热源采用电热蒸汽锅炉,能耗约为0.3kg蒸汽/kg污泥。由于系统未做保温等措施,约有7.2%的能量通过散热等方式损失,热能利用率约为92.8%。

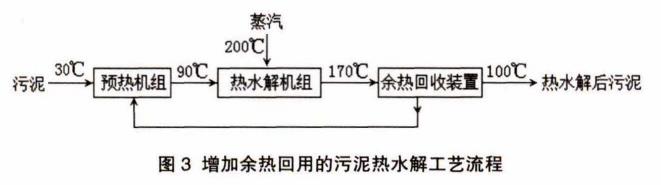

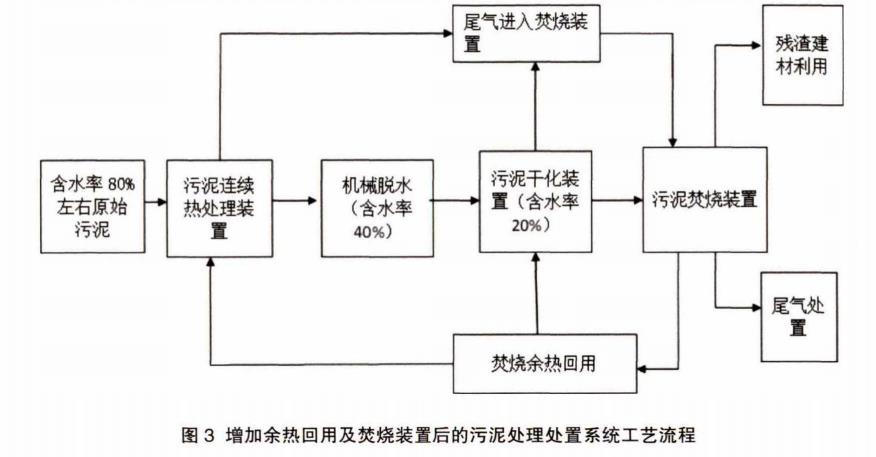

系统尚未配置余热回收系统,后期系统优化阶段增设余热回收装置(图2),则能耗可降至0.22kg蒸汽/kg污泥。若工业化阶段考虑污泥综合利用,还可以进一步降低能耗。

5.经济效益分析

⑴污水厂污泥现有处理成本

试验开展地的湖州某污水处理厂,其剩余污泥脱水后外运委托第三方进行处置,按230元/t(含水率80%)付费,则每吨干泥的费用为1150元/t。此外,基于现有的污泥外运装车重量、运距及油耗情况,每吨干泥的运费为18元/t。每吨干泥处置总成本(支付给第三方费用及运费之和)为1168元/t

(2)采用热水解预处理后污泥处置成本

采用热水解预处理后,污泥含水率由80%降至40%,基于现有污泥230元/t(含水率80%)的付费情况,则每吨干泥的费用为384元/吨;

基于现有的污泥装车重量、运距及油耗情况,则每吨干泥的运费为6.1元/t;

本中试试验,未对余热进行回收,吨泥(含水率80%)电耗为204kwh/t,电单价按0.75元/kwh计,则每吨干泥的电费约765元。若采用余热回收装置(图3),系统能耗可降低约27%,则每吨干泥的电费约558元。此外,板框二次压滤,每吨干泥按40千瓦时计算,则需电费30元;

若增设余热回收装置,则采用热水解预处理后每吨干泥处置总成本约为978元,比污水厂现有污泥处置成本降低16.7%。

四、结论

(1)本研究建立了一套剩余污泥污泥热水解中试系统,可用于污泥的强化脱水处理。该系统可实现污泥连续热水解,运行稳定且未发生管道堵塞等情况。经热水解处理后,污泥脱水性能得到极大改善,无需药剂调理,经板框脱水后,含水率降至40.9%;

(2)经热水解反应后,污泥及滤液中的可溶性有机物显著增加,可用于厌氧产沼气。沼气的回收利用,可就地解决热水解过程部分能源消耗问题。滤液原料厌氧产沼气速率大于热水解污泥原料,但其产气率较较热水解污泥低25%左右。此外,滤液原料产沼气的成分为CH4 68.6%、CO2 28.5%,热水解污泥原料产沼气的成分为CH4 56.3%、CO2 37.9%,滤液原料产沼气的成分优于热水解污泥原料;

(3)若增设余热回收装置,采用热水解预处理后每吨干泥处置总成本约为978元,较污水厂现有每吨干泥处置总成本1168元/t,下降16.7%。若拓宽污泥处置方式,实现污泥综合利用,则处置费用还可进一步降低;

(4)后续还需重点研发中试系统中减压装置阀门组件的防磨损问题,同时拓宽系统热源供给模式,完善污泥处理处置技术路线,提高污泥的利用价值,探寻工业化应用的实现途径。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com