重金属由于其不可降解性、对环境的持久危害性以及较强的生物毒性与生物蓄积性,使得底泥重金属污染成为备受关注的环境问题之一。近些年有专家对我国长江、黄河、巢湖、洞庭湖、滇池等重要河湖水系的底泥重金属现状进行调查研究,结果表明,各河湖水系中的底泥重金属含量大都高于当地土壤环境背景值,存在着或多或少的底泥重金属污染问题,污染率达到近80.1%,污染现状不容乐观。水体富营养化问题同样也是我国大部分河湖水系面临的一大环境挑战,伴随着人类生产生活水平逐渐提高的是氮、磷等营养元素的使用与排放量的攀升,有学者指出在控制水体富营养化问题上应放宽对氮的控制,着重于磷的管理。本文针对河道中的底泥重金属污染问题以及水体富营养化,利用免烧结固化稳定化技术,控制底泥中的重金属污染物析出,并使其转化为具有一定力学强度的固化体,再通过铁改性的方式将固化体转化为一种吸附材料,能够去除水中的磷。将河道中受污染的危险废弃物转化成为治理河道的功能材料,取之于河道,用之于河道,为底泥的处理与处置以及黑臭水体的治理提供理论参考。

一、材料与方法

1.1 人工配置重金属污染底泥

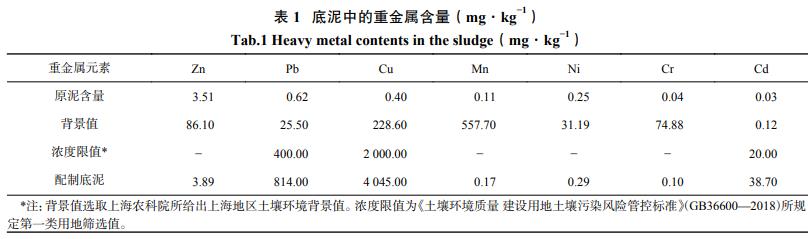

试验用河道底泥采自于上海市复兴河(黄浦江支流)海安路桥段,对试供底泥中的重金属含量进行分析,结果如表1所示,发现该河段底泥中重金属含量较低,均在上海市土壤环境背景值以下,为更好评价水泥基固化/稳定化对重金属污染底泥的固化效果,选取较为常见的Pb,C和Cu3种重金属,以《土壤环境质量建设用地土壤污染风险管控标准》(GB36600—2018)筛选值的2倍为添加量,来配制重金属污染底泥。

1.2 材料与设备

水泥:本研究选用水泥基固化剂, >

药剂:磷酸二氢钾、氯化铁、冰醋酸、浓硫酸、高氯酸、氢氟酸、盐酸、抗坏血酸、钼酸铵、酒石酸锑钾、硝酸铜、硝酸镉、硝酸铅、氢氧化钠、碳酸氢钠、氯化钠,以上均为分析纯。

仪器:DYE-300S型抗压抗折一体机、UV-2600型紫外分光光度计、YH-40B型标准水泥胶砂试体养护箱、ZHL-280型水浴恒温振荡器、上海一恒牌马弗炉。

1.3 试验方法

1.3.1 底泥固化体的制备

向配制好的底泥中加入硅酸盐水泥,水泥掺量分别为底泥质量的10%,20%,30%和40%,将物料置于搅拌机中以150r•min−1的转速充分搅拌。采用70.7mm×70.7mm×70.7mm标准试块模型为搅拌均匀的物料注模,使用振动台将浆体振动压实至表面无明显塌陷,置于阴凉处24h脱模。在养护箱恒温(20℃)恒湿(≥90%)的条件下养护7,14和28d。

1.3.2 铁改性底泥固化体

将底泥固化体置于2mol•L−1的FeCl3中浸泡24h,再使用马弗炉600℃焙烧2h。用纯水反复清洗至液体澄清,烘干备用。

1.3.3 除磷试验

称取一定量的KH2PO4于去离子水中,配制成质量浓度为5.00×10−3g•L−1的模拟含磷用水。在100mL的模拟水样中放入一定量的改性固化体,调节pH,在恒温摇床中以180r•min−1的速度振荡一段时间,取上清液过0.45μm滤膜,测定上清液中磷浓度。

二、结果与讨论

2.1 固化体的理化性质检测

为确保底泥固化体用作水体除磷材料的过程中不会对水环境造成二次污染,形成潜在生态风险,且具备一定的力学性能,需要对制备好的底泥固化体进行重金属毒性浸出检测与无侧限抗压强度进行检测。

2.1.1 重金属毒性浸出

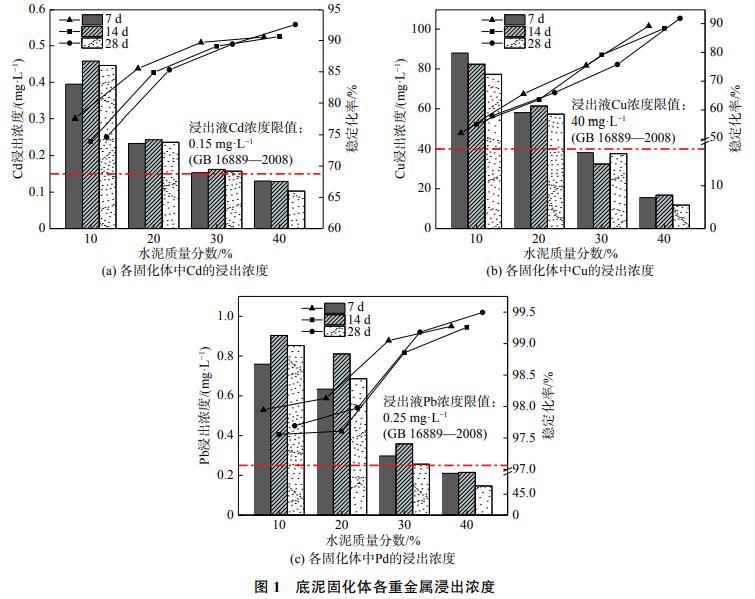

本试验选用国家环保行业标准《固体废物浸出毒性浸出方法醋酸缓冲溶液法》(HJ/T300—2007)[8]模拟酸性条件下各重金属浸出浓度。配制醋酸钠提取液:将5.7mL冰醋酸转移至1L的容量瓶中,纯水定容,调节pH至2.88±0.05,即为提取液。将底泥固化体破碎研磨,过9.5mm筛网。称取固化体2g,转移至50mL离心管中,并添加40mL的提取液,确保固液比为1:20。置于翻转式振荡器上,以(30±2)r•min−1的转速震荡16~20h。震荡完成后置于离心机中,以4000r•min−1的转速离心10min,取上清液过0.45μm滤膜,经ICP-MS测定重金属浸出浓度。3种人工添加重金属的浸出浓度如图1所示。

通过毒性浸出试验发现,经过硅酸盐水泥固化之后,固化体中的重金属浸出浓度有了显著的降低。当水泥掺量达到40%,养护龄期为28d时,Cd,Cu与Pb稳定化率达到92.5%,91.8%和99.5%;Cd,Cu和Pb的浸出浓度分别为1.00×10−4,1.18×10−2和1.40×10−4g•L−1。其浸出浓度均低于国家标准《生活垃圾填埋场控制标准(GB16889—2008)》中的重金属毒性浸出限值,符合处理后固化材料的安全标准。

2.1.2 无侧限抗压强度

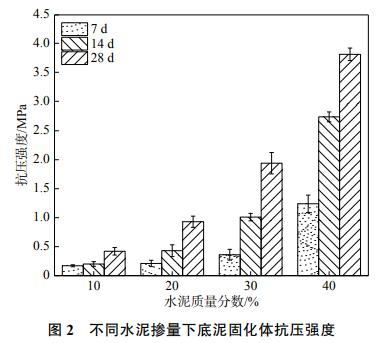

本试验将根据国家标准《土方试验标准》(GB/T50123—1999)中规定检测方法对底泥固化体进行无侧限抗压强度检测,将各养护龄期的底泥固化体置于抗压抗折一体机承载板的中心位置,以0.1kN•s−1的加荷速度地向固化体施加压力直至固化体发生破碎,记录荷载曲线峰值,测试3组平行样,取算数平均为荷载值。利用公式(1)计算固化体无侧限抗压强度:

式中:f为无侧限抗压强度;P为荷载峰值;A为固化体的受力面积。不同水泥掺量下底泥固化体无侧限抗压强度如图2所示。

底泥固化体在水泥掺量30%养护14d时抗压强度达到1.01MPa,超过《生活垃圾焚烧处理工程技术规范》(CJJ90—2002)中划定的固化物安全填埋最低限定值0.98MPa。当水泥掺量40%养护28d时抗压强度达到3.81MPa,满足《公路路面基层施工技术规范》规定抗压强度最低值1.50MPa,达到填埋或者作为土工材料的强度标准。且经过水泥基固化剂处理得到的固化体本身具备优异的防渗透性、防腐蚀性,满足后续资源化利用要求。

2.2 改性固化体吸附影响因素

从底泥固化体的安全性能与力学强度出发,选用水泥掺量40%养护龄期28d的固化体经FeCl3改性,将制备好的改性固化体用于水中的磷的去除。通过改变影响除磷效果的因素:载铁量、吸附时间、改性固化体投加量、pH,依次考察这4个因素对磷去除效果的影响。

2.2.1 铁含量对改性固化体吸附性能的影响

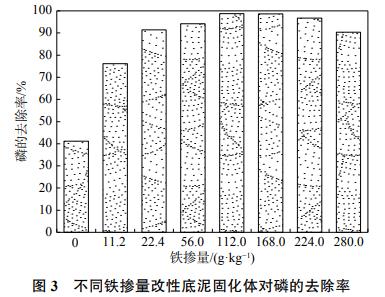

取配置好的不同浓度的FeCl3溶液10mL倒入100mL烧杯当中,调整铁掺量(以摩尔质量计)为0,11.1,22.4,56.0,112.0,168.0,224.0和280.0g•kg−1,取10g固化体浸渍6h后烘干,取出置于马弗炉中焙烧改性,并对制备好的不同铁含量改性固化体的吸附除磷性能进行探究,结果如图3所示。

由图3可见,掺量为0即未改性的底泥固化体本身具有一定的吸附除磷效果,去除效率约为41.2%。但经铁改性后的底泥固化体对磷的去除率显著提高,而且随着铁掺量的增加而增加。当铁掺量从11.2g•kg−1增加到112.0g•kg−1时,改性底泥固化体对磷的去除率由76.2%达到最高98.7%,此后,再增加铁的掺量,去除率不再增加而且还略有下降。这是因为当铁含量较少时,无法均匀覆盖固化体,不能形成完整的铁氧化物包裹层,造成改性固化体除磷效率不够高。当铁含量达到适宜的值,形成一层均匀致密的氧化铁覆盖薄膜,与磷酸根接触面积最大,吸附能力增强。当铁负载过量时,容易将固化体中的孔隙堵塞,对除磷效果造成不利影响。因此,铁改性固化体较佳的铁含量配比为112.0g•kg−1(Fe/固化体)。

2.2.2 吸附时间对吸附磷的影响

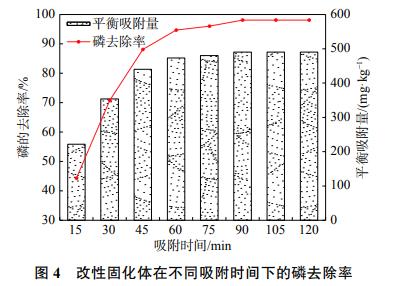

取5.00×10−3g•L−1磷溶液100mL、调节pH为6,改性固化体投加比10g•L−1,分别在15,30,45,60,75,90,105和120min取上清液过0.45μm滤膜,测定上清液磷浓度,结果图4所示。

改性固化体的磷去除率随着时间呈上升趋势,在吸附时间达到90min时,磷去除率约98.1%。王诗博等利用硝酸铁对麦饭石进行改性,在6h时磷去除率为98%;张挺利用铝改性蛭石对磷酸根的在50min磷去除率达到51.8%,相较于采用不同金属盐进行改性,铁改性底泥固化体对磷的吸附时间与去除率有了较优效果。

2.2.3改性固化体投加量对吸附磷的影响

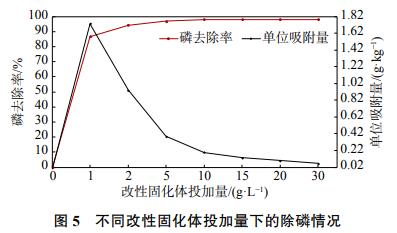

取5.00×10−3g•L−1磷溶液100mL,调节pH为6,向锥形瓶中投加0,0.1,0.2,0.5,1.0,1.5,2.0和3.0g改性底泥固化体,吸附90min后磷去除率如图5所示。

改性固化体投加比为1g•L−1时,磷去除率就能达到85%,投加量为10g•L−1时有最佳磷去除率,为98.1%,继续增加投加量去除率不再发生变化。但伴随投加量的增加,单位改性固化体的吸附量呈下降趋势,单位吸附量最大值出现在投加量1g•L−1时,达到1.73×10−3g•kg−1。

2.2.4 pH对吸附磷的影响

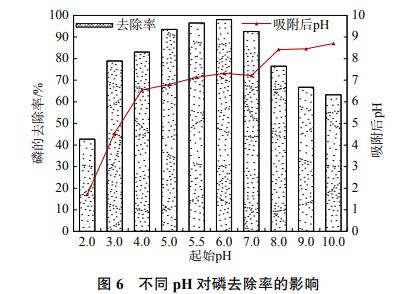

取5.00×10−3g•L−1磷溶液100mL,向锥形瓶中投加10g•L−1改性底泥固化体,调节pH为2,3,4,5,6,7,8,9和10,磷溶液原始pH为5.5,吸附90min后磷去除率如图6所示。

由图6可以看出当pH为2~10时,改性固化体的磷去除率先增大后减小,当pH为6时有最高磷去除率。这是由于改性固化体对磷的吸附主要是依靠化学吸附,是通过磷酸根将铁氧化物表面结合的水分子替换出来,而在强酸条件下,氢离子浓度升高,起到有效吸附作用的Fe-OH开始向Fe-OH2+转变,造成磷去除率的降低。当溶液中的pH较高,溶液中的OH−浓度上升,此时改性固化体表面吸附位点被OH−所占据,对磷吸附效率造成影响。

2.3 吸附等温线

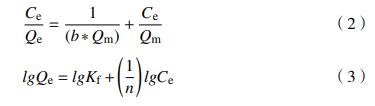

20,30和40℃下分别取浓度为1.0×10−3,2.0×10−3,5.0×10−3,1.0×10−2,1.5×10−2,2.5×10−2,5.0×10−2和0.1g•L−1磷溶液100mL,改性固化体投加比为10g•L−1,调节pH为6,进行振荡吸附。等温吸附特性可以通过Langmuir模型与Freundlich模型2种模型进行拟合。拟合方程如式(2)和(3):

式中:Ce为平衡浓度;Qe为平衡时吸附量;Qm为最大吸附量;b为Langmuir常数;Kf为Freundlich常数;n为吸附指数。

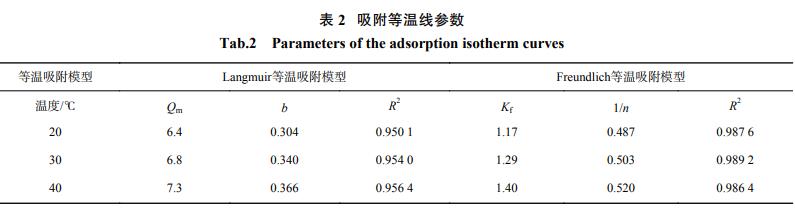

根据两种模型分别绘制吸附等温线,拟合线性关系如表2所示:

改性固化体吸附过程与Langmuir模型相关系数分别为0.9501,0.954与0.9564,拟合程度较好,可以计算出在20,30和40℃下改性固化体单分子层最大吸附量分别为6.438,6.815和7.325g•kg−1。改性固化体最大吸附量随温度升高而增加,说明吸附除磷的过程为吸热反应过程,适当的提高环境温度有利于提升改性固化体的吸附除磷性能。与Freundlich模型相关系数R2分别为0.9876,0.9892和0.9864。拟合的相关系数要优于Langmuir模型拟合,整体上Freundlich模型更能描述改性固化体吸附磷酸根的过程,这也说明改性固化体对磷的吸附过程存在表面不规律的多分子层优化吸附,而不只有单分子层吸附过程。

2.4 吸附动力学

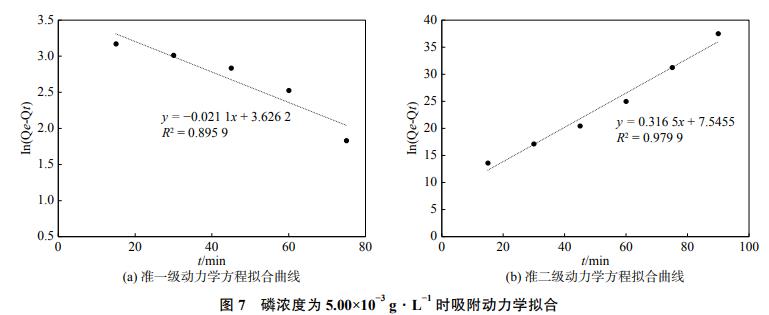

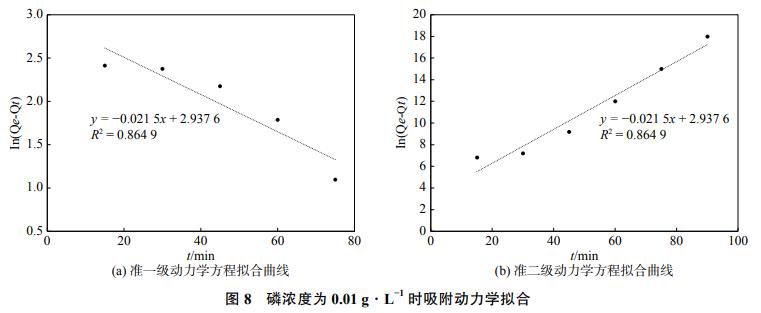

取5.00×10−3g•L−1与0.01g•L−1磷溶液各100mL,向锥形瓶中投加10g•L−1改性底泥固化体,调节pH为6,取振荡吸附15,30,45,60,75和90min时的上清液,测定磷吸附量并与吸附动力学模型进行拟合,拟合结果如图7与图8所示:初始磷浓度为5.00×10−3g•L−1与0.01g•L−1下改性固化体吸附量与准一级动力学方程的相关系数分别为0.8959和0.8649。与准二级动力学方程的相关系数为0.9799和0.9597,说明改性底泥固化体与准二级动力学方程的拟合程度更为接近。

2.5 洗脱及循环使用次数

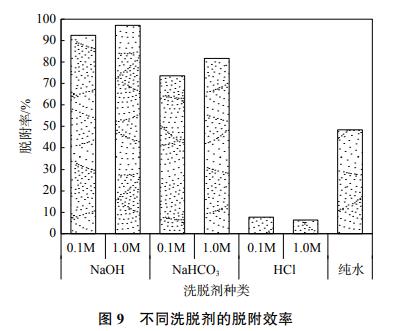

本研究选用不同浓度的HCl,NaOH,NaHCO3以及纯水对改性固化体进行洗脱。洗脱效果如图9所示:在使用1mol•L−1的NaOH对改性固化体进行洗脱时,脱附率达到最高的97.1%。使用的洗脱剂溶液的pH不断升高,洗脱效果表现出了降低趋势,在使用1mol•L−1的HCl溶液进行洗脱时,脱附率仅为6.4%,说明洗脱液的pH越高,对吸附后的改性固化体洗脱效果越好。改性固化体作为吸附剂具有较好的重复利用性能。

三、结论

(1)经过硅酸盐水泥固化之后,受污染底泥固化体中重金属浸出浓度明显降低。当水泥掺量达到40%养护时间为28d时,Cd、Cu与Pb稳定化率达到92.5%,91.8%和99.5%;Cd,Cu和Pb的浸出浓度分别为1.00×10−4,1.18×10−2和1.40×10−4g•L−1。其浸出浓度均低于国家标准《生活垃圾填埋场控制标准(GB16889—2008)》中的重金属毒性浸出限值,符合处理后固化材料的安全标准。

(2)水泥掺量40%养护28d时的固化体抗压强度达到3.81MPa,超过《公路路面基层施工技术规范》规定抗压强度最低值1.50MPa,达到填埋或者作为土工材料的强度标准,满足后续资源化利用要求。

(3)未改性的底泥对磷的去除效率约为41.2%。经铁改性后底泥固化体对磷的去除率随铁掺量的增加而增加。当铁掺量从11.2g•kg−1增加到112.0g•kg−1时,改性底泥固化体对磷的去除率由76.2%达到最高98.7%。铁改性固化体较佳的铁含量配比为112.0g•kg−1(Fe/固化体)。

(4)经过铁改性的底泥固化体对磷的去除率随着时间以及投加量呈上升趋势,在吸附时间达到90min时平衡,在投加量达到10g•L−1时有最佳的磷去除率98.1%,伴随着投加量的提升,单位吸附量呈现下降趋势,在投加量为1g•L−1时单位吸附量达最大值,为1.73×10−3g•kg−1。除磷最佳pH为6。

(5)改性固化体吸附过程符合Freundlich模型,吸附动力学与准二级动力学方程的拟合程度更为接近。改性固化体对磷的吸附主要由化学吸附来把控。

(6)使用NaOH,HCl,纯水以及NaHCO3对吸附后的改性固化体进行洗脱,使用1mol•L−1的NaOH对改性固化体进行洗脱时,脱附率达到最高的97.1%。洗脱液pH越低,对改性固化体洗脱效果越好,可作为重复利用的水中除磷材料。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com