近年来,随着社会经济的发展,危险废物的种类和数量出现了大幅度的上升,后续的处置和监管面临着巨大的压力,利用焚烧、填埋处置和超期超量贮存危险废物形成的潜在环境安全隐患日趋加重。水泥窑协同处置作为危废的处置方式之一,引起许多水泥和环保企业的关注。用废弃物替代燃料的使用量最大限度的提高了能源的回收,同时也解决了这些废弃物对环境产生的不良影响。由于水泥窑协同处置危废技术还未完全成熟,因此在协同处置过程中不免会对水泥窑系统造成一定的影响。

一、某水泥厂概况及主要问题分析

某水泥厂是一家专业生产水泥熟料的环保型、节能型大型现代化企业,拥有一条5000t/d回转窑熟料生产线,配套Φ4.8m×72m回转窑,TDF分解炉和9MW纯低温预热发电系统。该水泥厂除熟料生产系统外,还包括垃圾焚烧系统、浆渣处置系统、污泥处置系统、旁路放风系统和窑灰入炉系统等。

该水泥厂采用中矿双柱塞泵系统进行污泥及废液的入炉处置,其工作原理是,通过泵将废液从废液罐车中打入污泥仓,废液沿污泥仓底部的下料管进入集液箱,此时通过液压站控制柱塞泵的两个柱塞往复运动,交替的将集液相中的废液通过管道泵送入分解炉进行处置。废液入分解炉的数量可以通过控制泵送流量来实现。在实际生产过程中发现在利用污泥系统处置废液时对窑系统的正常运行会造成一定的影响。

正常情况下该水泥厂的分解炉出口温度控制在895℃左右,入窑生料的分解率维持在90%~95%,在窑内26~28m处是不会出现结皮的,但是在利用污泥系统处置废液期间,入窑生料的分解率有所降低,且分解炉出口的温度波动较大,在窑内26~28m处也时常会出现结皮。经过分析之后,认为是污泥管在分解炉入口的设计不合理导致了上述现象。

原污泥管的入口在喷煤管的正上方,和三次风管的入炉口位置呈大约90°,并且污泥管伸入分解炉的长度为20~30cm,这样设计的不合理之处主要有以下几方面:

(1)污泥管入口在喷煤管的正上方,喷入分解炉的废液下降至喷煤管处时会影响煤粉的燃烧,还可能在喷煤管入分解炉口形成结焦,影响煤粉的正常喷入,从而导致分解炉内温度达不到入窑生料的分解温度,影响分解率。

(2)污泥管伸入分解炉的长度略短,喷入分解炉的废液有部分会沿着分解炉壁向下流,这部分废液会附着在耐火砖和浇注料上,当其燃烧时,有的热量散不出去,从而烧毁耐火材料,影响耐火材料的使用寿命。废液中含有重金属和有害成分,长期与耐火材料接触会对其进行腐蚀,有些废液甚至会渗入耐火材料内,从而造成损坏。

(3)污泥管入口和三次风管入口呈90°,当从三次风管进入分解炉的风沿炉壁做顺时针切线运动时会将喷入分解炉的废液带入到三次风管内,其内部打有浇注料,若废液在三次风管内燃烧会造成局部高温,损坏三次风管内的浇注料。

(4)废液呈一股喷入分解炉内,一般在分解炉内未处置完全,剩余未处置的废液会进入烟室和窑内继续燃烧,这样会破坏窑系统的热平衡,废液含有一定的热值,在窑内燃烧时造成局部高温,使液相提前出现,从而形成结皮。呈一股喷入分解炉的废液,其在分解炉中燃烧时还会造成分解炉内及分解炉出口温度和负压的波动,从而影响分解炉运行的稳定性。

二、技改方案

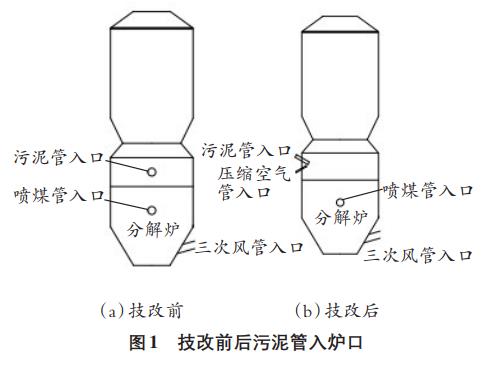

针对以上出现的问题,提出了以下技改方案(如图1):

(1)将污泥管入分解炉口位置进行调整,调整之后其和三次风管入口呈接近180°,并且不在喷煤管的正上方。这样可以尽可能的减少废液对喷煤管和三次风管的影响。

(2)污泥管伸入分解炉的长度大约50~60cm,这样可以最大限度的减少废液和分解炉内耐火材料的接触。

(3)在污泥管入口位置增加压缩空气管,对入分解炉的废液进行打散,这样可以使呈一股入炉的废液分散,由于入炉废液体积分散变小,废液几乎可以在分解炉内燃烧完全,不会有过多剩余的废液进入到窑内燃烧。

三、技改效果

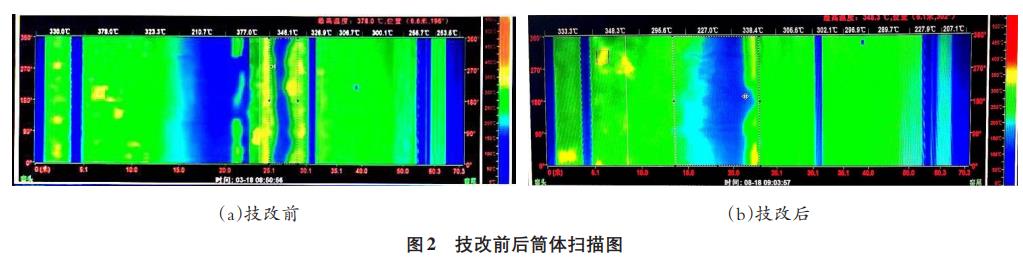

技改前后,筒体扫描图对比见图2,从图2上可以看出技改后在窑内26~28m处未出现结皮现象,窑筒体温度正常,窑内结皮的减少能保证窑内良好的通风,从而使熟料的产质量有所提高。

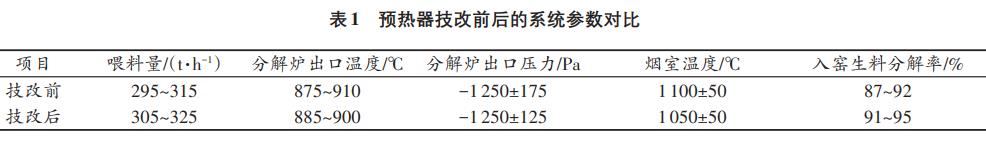

技改前后,预热器系统的主要参数如表1所示,从表1中可以看出技改后生料的喂料量增加了10t/h,分解炉出口温度和出口负压的波动范围变小,这使分解炉的运行更加平稳,为入窑生料的分解提供了相对稳定的环境,技改后入窑生料的分解率一直维持在90%以上,明显高于技改前的分解率。

技改后,分解炉内污泥管入口下方的耐火砖使用寿命也有所增长,技改前污泥管入口下方的耐火砖使用10个月就由于损坏进行更换,最近一次检修期间进入分解炉发现对应位置的耐火砖完好无损,此次检修距技改后已经过了13个月。

四、结语

我国水泥窑协同处置危废起步晚,技术还不成熟,但是近几年在水泥窑协同处置危废方面做了积极的尝试,并且取得了显著的效果,已逐步建立起一套协同处置的技术体系。目前越来越多的水泥企业进入到协同处置的领域,由于各水泥企业的预热器系统和窑系统存在一定的差异,在设计协同处置路线时要综合考虑,尽可能在处置危废节约能源的基础上将对窑系统的影响降到最低。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com