1、引言

焦化废水是国内外难以处理的废水之一。废水中含有大量的酚、油类、萘、吡啶、喹啉、蒽等杂环及多环芳烃等物质。目前处理焦化废水采用的主要工艺为活性污泥法。经过活性污泥法处理后的废水,能有效降低废水中的油分、部分有机物、氨氮及总氮等物质。

国家对环保要求的日渐严格,要求企业对焦化废水处理至达标后排放,对于一些水资源缺乏的地方,要求将焦化废水处理至回用标准,回用于企业内部,实现废水的零排放。而焦化废水中含有大量的大分子难降解有机物,传统的活性污泥法不能有效的去除该部分物质,使得生化出水中仍含有较多的有机物。导致其出水不能达标排放或回用于企业内部。因此,针对其中的难降解有机物,需对其进行深度处理。

2、铁-碳微电解工艺

铁-碳微电解技术基于电化学技术原理,利用铁-碳微电解催化反应过程中生成的强氧化粒子(•OH、•O2、H2O2等),与废水中的有机物无选择地快速发生链式反应,进行氧化降解。当将铁屑和碳颗粒浸没在酸性废水中时,由于铁和碳之间的电极电位差,废水中会形成无数个微原电池。这些细微电池是以电位低的铁成为阴极,电位高的碳做阳极,在含有酸性电解质的水溶液中发生电化学反应。反应的结果是铁受到腐蚀变成二价的铁离子进入溶液。对内电解反应器的出水调节pH值到9左右,由于铁离子有混凝作用,它与污染物中带微弱负电荷的微粒异性相吸,形成比较稳定的絮凝物(也叫铁泥)而去除,为了增加电位差,促进铁离子的释放,在铁-碳床中加入一定比例铜粉或铅粉。经微电解后,B/C比升高,碳粒将一些难降解的大分子吸附或经铁离子将大分子物质絮凝,从而达到降解部分难降解有机物的目的。

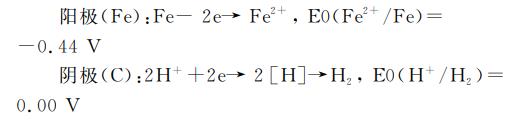

如果要让铁碳床有分解有机大分子能力,一般需要加入过氧化氢(即双氧水H2O2),酸性废水与铁反应生成亚铁离子,亚铁离子与过氧化氢形成Fenton试剂,生成羟基自由基具有极强的氧化性能,将大部分的难降解的大分子有机物降解形成小分子有机物等。同样,反应要在酸性的条件下才能进行。其中电位低的铁成为阳极,电位高的碳成为阴极,在酸性充氧条件下发生电化学反应,其反应过程如下:

反应中,产生的了初生态的Fe2+和原子H,它们具有高化学活性,能改变废水中许多有机物的结构和特性,使有机物发生断链、开环等作用。

若有曝气,即充氧和防止铁屑板结。还会发生下面的反应:

反应中生成的OH-是出水pH值升高的原因,而由Fe2+氧化生成的Fe3+逐渐水解生成聚合度大的Fe(OH)3胶体絮凝剂,可以有效地吸附、凝聚水中的污染物,从而增强对废水的净化效果。

根据某焦化厂试验,铁碳床微电解刚开始的效果很理想,特别是将焦化废水调节至酸性条件,但运行两个月后,效果急剧下降。一方面,铁泥堵塞,另一方面,炭也吸附饱和。反冲洗可减缓铁泥堵塞。通过在铁-碳反应器等多相催化反应的基础上引入错流反应技术,进一步增加传质效果,在亚微观条件下充分实现废水和多相催化填料的电氧化反应结合,去除废水中大部分有机物,并且避免了铁碳床的板结问题。

经过错流多相催化氧化处理后,进行混凝沉淀。能够有效的打断焦化废水的链式有机物,同时将其降解。

某焦化厂运行铁-碳微电解处理焦化废水后的试验结果为,进水CODcr均值为219mg/L,处理后出水均值为79mg/L,CODcr去除率达到63.9%。

3、膜处理工艺

焦化废水经过活性污泥法处理后,需对其进行过滤处理。为了深度处理其中的难降解有机物。有效且简便的方法之一为膜处理。膜处理是一种物理截留方式。通过所用膜有微滤膜、超滤膜、纳滤膜及反渗透膜。由于微滤及超滤主要针对的是废水中的胶体物质及悬浮物质,不能有效的降低废水中的溶解性有机物。纳滤及反渗透可有效截留废水的溶解性离子及有机物。但反渗透对于高有机物的物质,需要耐高浓度有机物的膜进行处理,投资成本较高。故一般处理焦化废水中的难降解有机物,采用纳滤膜。

纳滤是一种介于反渗透和超滤之间的压力驱动膜分离过程,纳滤膜的孔径范围在几纳米左右。它具有对于液体中分子量为数百的有机小分子具有分离性能;纳滤过程对单价离子和分子量低于200的有机物截留较差,而对二价或多价离子及分子量介于200~500之间的有机物有较高脱除率。经过活性污泥处理后的焦化废水,生化出水的有机物基本为难降解的高分子量有机物,一般远高于200。故其对焦化废水中COD的截留具有较明显的效果。

由于纳滤能截留溶解性有机物及或二价或多价离子,对于废水中剩余的悬浮物质也能截留,故一般在使用纳滤前,需对废水进行超滤处理,经过超滤处理后的废水,能有效的截留废水的胶体物及悬浮物质,对保证后续纳滤的运行具有较明显的效果。

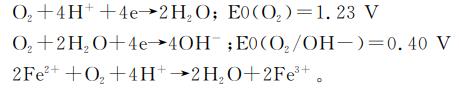

某焦化厂运行纳滤去除CODcr的结果如表1所示。

从表1可知,纳滤去除焦化废水中的有机物去除率达到76.6%,具有较明显的去除效果。

4、连续流活性炭吸附再生工艺

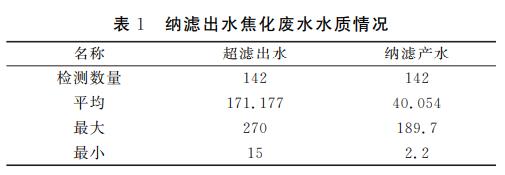

活性炭是一种主要由含碳材料制成的外观呈黑色,内部孔隙结构发达、比表面积大、吸附能力强的一类微晶质碳素材料。活性炭吸附废水中有机物分为“固定床式”吸附塔与“连续流式”吸附塔。现有水处理行业用常规的活性炭吸附器一般采用固定床式,运行时水流方向自上而下透过活性炭吸附填料层,运行一定周期后需对活性炭进行反洗,以免废水中的悬浮物质堵塞活性炭空隙,导致活性炭失效或者中毒。当运行一定周期后,根据活性炭的吸附碘值,活性炭会出现吸附饱和,此时活性炭将不能吸附有机物,需对固定床停机,采用人工的方式,将活性炭填料卸出。人工装填新的活性炭,操作强度大,卸出的活性炭将作为危废进行处理。

活性污泥法处理后的焦化废水,其中含有较高的难降解有机物。活性炭作为可再生的吸附物质,为便于减少运行成本及后期的人工操作,保证水质的长期稳定运行,焦化废水可采用“连续流式”吸附塔。其连续式活性炭(脉动床活性炭)采取的是炭层与流体呈逆向运动方式,饱和炭层间歇式地被移出吸附器并进行再生处理,随后再生炭与补充新炭被重新从塔顶部加入吸附器,理论上污染物成分永远接触的是“新鲜”活性炭(即吸附性能与原炭性能相同)层,此时即便发生污染物成分或浓度剧烈波动、传质区变长,由于整个床层高度均为“新鲜炭层”,也不会发生“吸附穿透”现象,能够确保出水水质仍然处于稳定的达标状态。

固定床式及连续式活性炭吸附塔对比如表2所示。

经过某焦化厂实际运行经验,经连续式活性炭吸附塔去除的有机物能有效长期稳定在80mg/L以下。

5、大孔树脂吸附工艺

大孔吸附树脂是一类不含交换基团且有大孔结构的高分子吸附树脂,具有良好的大孔网状结构和较大的比表面积,可以有选择地通过物理吸附水溶液中的有机物。树脂与被吸附物质之间具有范德华引力,树脂通过其巨大的比表面积对有机物进行吸附。当树脂达到饱和时,需对树脂进行再生,通过脱附剂将树脂中的有机物脱附出来。此时脱附剂中含有较高浓度的有机物。上述过程均属于物理过程,焦化废水中的有机物只是进行了转移,并不能去除。故高浓度的脱附剂需进一步处理。经过树脂吸附后的焦化废水,难以保证其出水中有机物小于50mg/L。

6、结语

焦化废水作为难处理的高浓度有机废水,其中难降解的高分子有机物通过传统活性污泥法不能将其降至排放标准。经过实际应用与研究,现有的铁-碳微电解、膜处理、连续流活性炭吸附及大孔树脂吸附等深度处理工艺均能有效地降解该部分有机物,使其达到排放或企业回用标准。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com