流化床反应器(Fluidizedbedreactors,FBR)是利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,实现载体流态化的生物反应器。废水流经沸石、活性炭及多孔高分子聚合物等载体经吸附解吸作用去除其中的有机污染物,实现污水净化。自20世纪70年代以来,有近2000篇关于FBR的科学论文发表,尤其是从1990年左右开始进入快速发展期。其中,FBR作为一种废水处理的重要技术得到广泛应用。曼哈顿学院(纽约)、美国环保署俄亥俄州辛辛那提市环境研究实验室(MERL)和英国梅德梅纳姆水研究中心合作首次开发了用于废水处理的FBR技术。1980年,英国曼彻斯特举行的WRC/UMIST会议上把FBR技术誉为近50年来废水处理领域最重要的进步之一。20世纪80年代初,美国首个生产性规模流化床反应器在雷诺-斯巴克斯废水处理厂成功投产。

此后的10年,通用汽车公司使用了DorrOliver公司开发的12套好氧FBR工艺设备。与此同时,1982年厌氧FBR在美国马斯卡汀一家大豆蛋白工厂应运而生。1999年,DorrOliver提供两座直径9m、高8.5m的反应塔,采用FBR法处理酚醛负荷为1120kg/d的工业废水。此后,BiothaneB。V。建立了多个二级厌氧FBR装置。Degremont.S.A公司开发了基于FBR的ANAFLUX工艺,由于污泥浓度可高达30~90kg/m3,表观升流液速可达10m/h,从而产生高效气液传质速率,使得系统非常高效。

根据2010年的WEF实践手册和ASCE报告,1999年建成的80多台生产性规模FBR中有三分之二用于工业废水处理;其余三分之一处理城市污水。Nicollela等认为,使用颗粒生物膜反应器是一项成熟的技术,具有成熟的设计和放大指南。实验室和中试规模工厂研究了FBR对各种废水的处理,能让工厂未来在扩建或升级时满足更严格的排放标准。

目前FBR系统已应用于各种废水的处理处置。其主要优点,一是通过提供固液两相的高强度混合,最大限度地减少传质限制;二是能够提供微生物生长和富集的载体和介质。因此,FBR可通过高基质负荷来富集生长缓慢的微生物。特别是对于含有毒物质废水的处理有巨大优势,液相中溶液的循环稀释了进水浓度,使其对细菌达到无毒水平,并提供了完全混合的条件。FBR系统的突出优势包括污泥浓度高、附着表面积大、稀释进水浓度能减少毒物峰值的冲击效应、更高的负荷以及适用于各种处理系统的有效传质。

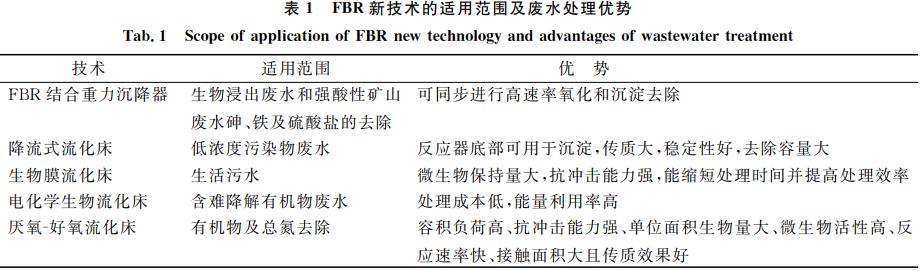

本文概述了FBR技术的新发展,主要包括:FBR分离固体产物、降流式流化床、流化床与生物膜结合、流化床与各种生物电化学系统(bioelectrochemicalsystem,BES)相结合以及厌氧-好氧系统的联合利用,以期为该类高效系统的研发提供参考。表1总结了FBR新技术的适用范围及处理优势。

1、FBR中固体产物的分离

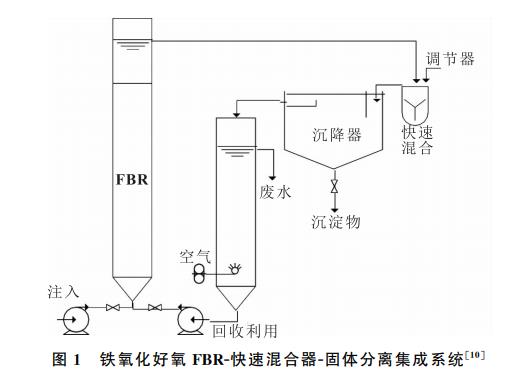

FBR与重力沉降器一体化工艺是以FBR为基础,利用重力沉降器将冶金废水中的铁离子或硫酸盐等进行沉淀去除的生物处理工艺。来自硫化物矿物加工的湿法冶金废水中通常含有高浓度的铁离子和硫酸盐。因此,在生物浸出过程中去除废水里的铁和硫酸盐是必不可少的。Kinnunen和Puhakka利用FBR实现了高效的生物铁氧化。之后,该工艺被用于铁浸出剂的生产。坦佩尔理工大学进行的一体化生物铁氧化沉淀工艺是第一项关于FBR促进铁浸出的研究,多余的铁和硫酸必须去除以克服不必要的铁沉淀对其他环节循环运行的负面影响,如堵塞泵、阀门、管道。同时,强酸性条件下,形成的黄钾铁矾也能对反应造成动力学障碍。如图1所示,集成系统由FBR和重力沉降器组成。

同样地,集成系统也用于从模拟含砷酸性废水中去除砷。通过研究pH3.0~1.6范围对砷去除效率和沉淀物稳定性的影响,结果表明,该系统具有从生物浸出废水和强酸性矿山废水中去除砷、铁和硫酸盐的潜力。

2、降流式流化床:逆流化床反应器(IFBR)和逆流湍动床反应器(ITBR)

传统的流化床反应器采用比重大于1且能够呈向上流态化的载体材料。Nikolov和Karamanev探讨了理想生物膜反应器的特性,并在此基础上提出了一种用于生物膜研究的逆流化床反应器(Inversefluidizedbedreactor,IFBR)。Nikolov和Karamanev根据气升原理开发的IFBR内部有一个导流筒,液体能够在反应器中循环流动,或者可以通过将液体从反应器底部再循环到顶部来实现。逆流化的另一种类型为逆流湍动床(inverseturbulentbedreactor,ITBR),它利用从反应器顶部到底部的沼气循环来实现床层膨胀

逆流化已被用于好氧和厌氧生物过程,例如啤酒厂废水和葡萄酒酿酒厂废水的厌氧处理、硒酸盐生物还原、酸性硫酸盐和含金属废水、好氧淀粉废水、苯酚好氧生物降解以及生物表面活性剂和青霉素的生产等。

相比传统的升流式流化床,降流式流化床的优势在于反应器底部可用于沉淀。Sahinkaya和Gungor提出,降流式流化床中形成的金属硫化物可以通过沉淀,在反应器底部与细胞分离。然而,研究还发现生物还原硫酸盐和金属沉淀时,在升流式流化床反应器中利用电子供体还原硫酸盐的效率更高,而在降流式流化床反应器中会产生较多的甲烷。

3、流化床膜生物反应器

将流化床与超/微滤膜相结合,形成流化床膜生物反应器(Fluidized-bedmembranebioreactor,FB-MR),综合了传统活性污泥法和生物膜法的优点,通过向反应器中投加一定数量的悬浮载体,提高反应器中的生物量及生物种类,改善生长缓慢的微生物的细胞停留时间,提高反应器性能。

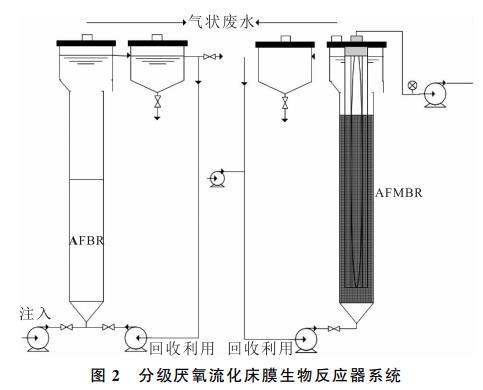

Yoo等采用小试分级厌氧FBMR处理生活污水。该过程由两个独立的FBR组成,第一级是传统厌氧流化床,第二级是FBMR。反应器利用初沉后的生活污水为进水。颗粒活性炭(GAC)的流态化可减弱膜污染,使得在25℃,水力停留时间(HRT)为2.3h的条件下,连续运行192d,废水的化学需氧量(COD)和生化需氧量(BOD)平均浓度分别为25mg/L和7mg/L。反应器内所产生的甲烷生物质能大于实际能耗,具有巨大的产能潜力。

在另一项研究中,Bae等通过对单级和多级厌氧FBMR的比较(图2),认为单级厌氧FBR可代替多级厌氧FBR以降低施工和运维成本。在小试取得成功后,该团队又在中试中评价了在不同温度(8~30℃)下处理生活污水的多级厌氧FBMR的工作性能,其出水COD和BOD浓度分别为23mg/L和7mg/L。在这一过程中,仅需0.23kWh/m3的运行电耗。Evans等通过对GAC载体与气相分散厌氧膜生物反应器(AnMBR)的比较,提出了一种由一级GAC载体流化床生物反应器和二级含超滤膜的气相分散AnMBR组成的新型混合式膜反应器(MBR)。该反应器兼具GAC载体流化床能够缩短65%HRT和气相分散AnMBR中膜的性能更加稳定的优点,使得处理方法更加经济、有效。

AnMBR在中低温度下处理城市生活污水具有优势。但是,膜污染成为限制该工艺的现实问题。Duppenbecker等将玻璃珠应用于FBMR陶瓷膜中,由于玻璃微珠具有良好的冲刷作用,可显著减少膜污染。在本研究中,外置错流膜工艺也有助于改善运行条件。

另一研究中,Gao等在研究35℃处理生活污水的一体化厌氧FBMR中发现HRT对COD去除率有显著影响,在8h、6h和4h不同HRTs下,COD去除率分别约76%、74%和54%。多项研究表明,低温导致厌氧处理效果减弱。而MBR工艺可以提供更好的处理效能,因其可降解更多厌氧过程中产生的可溶解性微生物代谢产物(SMPs),使其在反应器中停留更长时间。然而,低温条件下,膜污染导致膜渗透性降低仍是一个棘手问题。因此,Gao等研究了在中低温条件下采用一体化FBMR工艺处理生活污水。在35℃、25℃和15℃条件下,COD去除率分别为74%、67%和51%。相应地,产甲烷活性分别为0.17、0.15和0.1L/(L.d)。HRT和膜通量分别在6h和7.1LMH保持恒定。

FBRs与MBR工艺相结合,以便同时从废水中去除碳、氮和磷,满足日益严格的废水排放标准。Alemu等报告称间歇式曝气FBMR工艺可以有效去除NH4+-N和COD(>98%)。近年来,许多学者在不同运行条件下对不同生物反应器基于硫和硫代硫酸盐的自养反硝化过程开展了研究。一般的填料床生物反应器已得到应用,但系统存在传质阻力,可能导致反硝化速率较低。另外,还需从填料床出水中去除脱落的生物膜。在此背景下,Zhang等利用含硫FBMR克服传质阻力,从而提高出水水质。并且添加甲醇或乙醇,开发硫自养反硝化工艺以减少硫酸盐的生成。HRT为0.5h,以甲醇和乙醇为碳源的FBMR(1.4-3.84gNO3--N/(L•d))反硝化速率明显优于固定床生物反应器。

4、电化学生物流化床(FB-BESs)

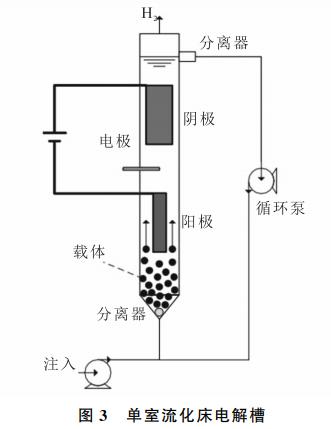

除了膜生物反应器外,流化床(FBs)还与各种生物电化学系统(BES)相结合以提高其性能。BES是一种通过阴极和阳极将电路接通,使用电场能为反应动力,利用电流和电压的变化对污染物进行氧化或还原的生物处理系统,有时系统中还含有离子交换膜将两极隔开。根据是否需要施加外加电压,BES主要可分为微生物燃料电池(MFCs)和微生物电解池(MECs)两大类。FB-BES结合生物法处理成本低,电化学能量利用率高,有利于测定和自动控制处理难降解有机物的特点。与传统填充床生物电化学系统相比,FB-BESs能够减少堵塞问题、降低电阻和减小集电器体积,因此可利用大容量BESs提高流化运行功率密度,促进高效放电、提高电流和电功率、增强化学需氧量去除与库仑效率。

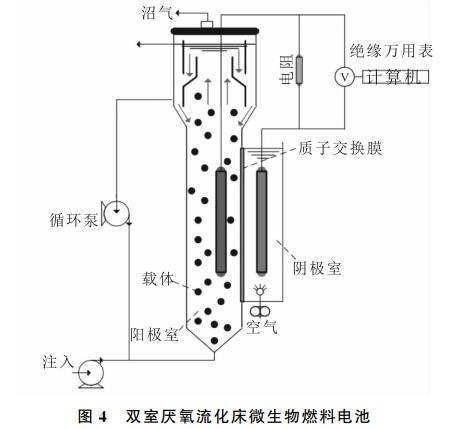

Huang等在酿酒废水处理过程中开发了一种利用阳极室内的流化床多孔聚合物载体发电的双室厌氧流化床微生物燃料电池(AFB-MFC)。该燃料电池的正负极均由碳纤维纸制成,通过质子交换膜将两室隔开。AFB-MFC的功率密度达到了124mW/m2,去除了80%~90%的化学需氧量。

Kong等开发了一种利用空气阴极和GAC或颗粒石墨作为流化床载体的单室AFB-MFC。石墨颗粒(530mW/m2)的最大功率密度高于GAC(410mW/m2)。Liu等通过比较GAC流化床(951±10mW/m2)、GAC填料床(813±2mW/m2)和不含GAC填料床(525±1mW/m2)时的最大功率密度,证明了生物膜覆盖GAC颗粒可充当电容器,基于这一点,他们提出了在阳极室的生物膜中充电,并快速放电的可流动电极反应器。

图3和图4为常见流化床生物电化学系统配置示例。

5、厌氧-好氧流化床

厌氧-好氧生物流化床由英国水研究中心开发,主要用于有机物和总氮的去除。废水首先进入厌氧床,其中的兼性菌利用有机物为电子供体,将硝酸盐还原为氮气;而在好氧床内完成硝化反应。利用高效生物反应器的厌氧-好氧系统能在较短的HRT下获得较高的COD去除率。Tavares等指出,在处理进水COD为180mg/L的模拟废水时,好氧流化床(AFB)能够在较短的HRT(30min)下获得较高的COD平均去除率(80%),对低浓度废水(COD100~200mg/L)具有较大的处理潜能。由于具有高pH耐受性、较少的污泥产量和稳定的COD去除能力,结合了UASB和AFB的反应器系统能够有效处理中等浓度的工业废水。处理中等浓度的模拟纺织废水(COD约为2700mg/L)时,在HRT为14h的情况下,COD去除率达75%,相对于好氧系统,污泥产量要少45%。然而,Yu等指出,带入到AFB反应器的厌氧污泥(1g挥发性悬浮固体(VS)/L)会导致反应器悬浮固体浓度的增加,降低好氧微生物的活性,实际操作中应尽可能的减少带到AFB反应器中的厌氧污泥。

6、结论

近年来,国内外研究了FBR技术的新发展主要包括:与重力沉降组合,减少有害物质的负面影响;降流式流化床更有利于在反应器底部产生沉淀;FBR与生物膜结合,提高污泥停留时间和反应器性能;FBR与各种生物电化学系统相结合可提高其性能;联合厌氧-好氧系统能在较短的水力停留时间下获得较高的COD去除率。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com