1、引言

近年来随着国内电子工业的高速发展,含二甲基亚砜(DMSO)和氢氧化四甲基铵(TMAH)等高浓度生产制程有机废水日益增加。DMSO以活性污泥处理会分解成二甲基硫(DMS)与硫化氢(H2S)等高臭味硫化物,DMS(0.003μL/L)、H2S(0.00041μL/L)属恶臭物质,嗅味阈值较氨高(0.037μL/LV/V),在生物处理过程中易造成困扰;而TMAH则属高碱性、高神经毒性的化学稳定物质,生物处理过程会不断释放高氨氮,易对生物系统造成冲击。电子工业废水因具备「高浓度」和「难降解」等两大特性,导致常规的生物法或物化法难处理此类废水,这类废水COD(化学需氧量)浓度较高(有机物含量COD>10,000mg/L),会对活性污泥系统发生生物抑制现象,同时不同废水中还含有如硝基苯类、苯胺类、酚类等各种不同的生物毒害物质。所以,此类废水在生化反应前,必须进行预处理,将废水中有害于活性污泥微生物的成分氧化转化,提高废水的生化可降解性。

在有机物之废水处理技术中,高级氧化处理程序(Advanced Oxidation Process,AOP)具有反应快速、不受污染物浓度限制之优点,成为近来产业界常用之废水处理方法。由此高级氧化处理程序衍生之高级氧化处理技术可以产生高氧化力之氢氧自由基(OHradical,∙OH),氢氧自由基的氧化电位为2.8volts,其氧化力远高于臭氧,以及其他常用氧化剂(如过氧化氢、次氯酸等)。一般而言,在O3浓度为10mg/L时,碳氢污染物浓度被O3氧化所需之时间约为0.1~20分钟(min),而氢氧自由基(∙OH)与碳氢污染物反应速率约107~109M−1s−1,相对可大幅减少处理设备空间之需求,若能善加利用氢氧自由基的强氧化力,在短时间内将废水中所含的碳氢化合物转化成生物可分解性物质,甚至进一步矿化成二氧化碳及水,将可协助产业以经济有效的方法解决高浓度有机废水处理问题。

然而,单独使用臭氧氧化,大量氢氧自由基可能因清除反应(scavenging)与自由基清除物结合,使自由基被还原,降低氧化效果。采用非均相触媒催化氧化,利用触媒表面活性部位和反应中心吸附臭氧和有机分子,保持固相催化剂表面上高浓度氧化剂和有机分子,确保自由基能有效与有机物于触媒表面反应,使臭氧及其氢氧自由基不易与溶液中无机盐自由基清除物结合,加速氧化反应速率也同时降低氧化反应的活化能。

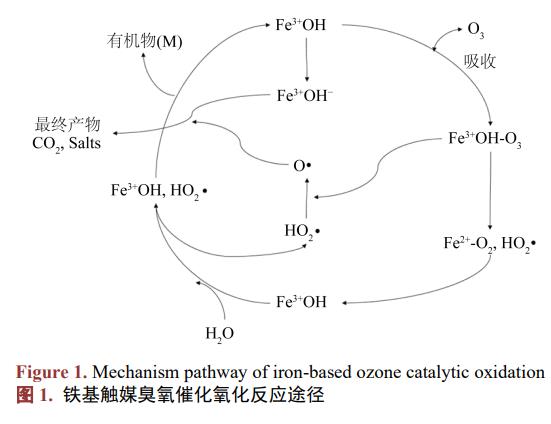

铁基非均相臭氧催化氧化处理技术,是使用一种氢氧化铁为基底触媒的非均相催化氧化技术。其原理包括臭氧溶解的增加和臭氧分解反应的启动,分三个阶段。首先,臭氧和有机分子都被输送到非极性催化剂表面增加两者浓度,加强反应效率。接着,经金属氧化物催化机制,产生了氧自由基或氢氧自由基自由基。接着,在催化剂表面和水相引发自由基链反应。氢氧自由基由溶解的臭氧连续生成。最后,当吸附的有机污染物对催化剂的亲和力因逐渐分解而降低,最终产物从催化剂表面解吸。其反应机制如图1模拟所示。

2、实验与方法

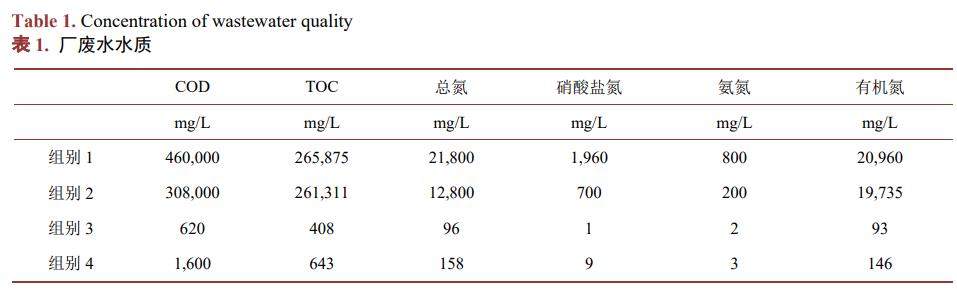

实验用水采某电子产业面板厂不同厂实际生产废水,该废水的特点是成分复杂、废水呈深褐色、有机物浓度高,含有大量氮化物(86~87%THAH),可生化性差,具有刺激性气味,中试实验分别测试高浓度废水(组别1,2)与中浓度废水(组别3,4),了解两种浓度食不同的催化氧化效果。水质参数如表1所示:

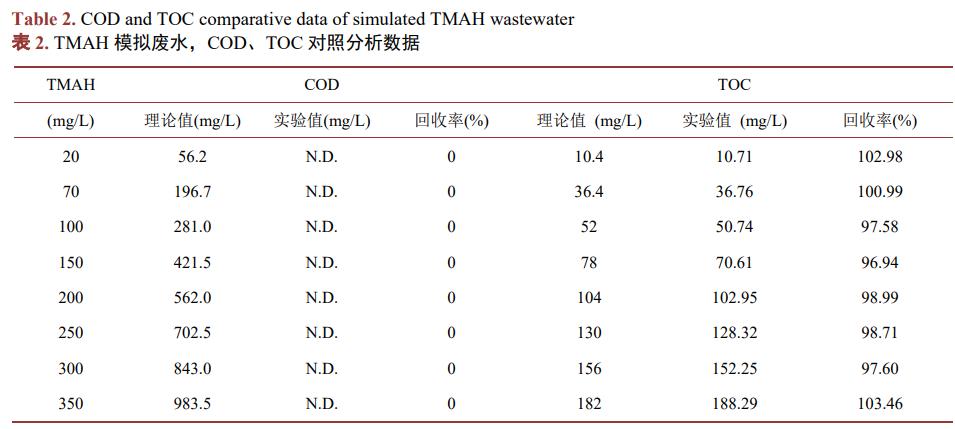

因本次试验之实体面板厂废水含高浓度TMAH(约87%总氮由TMAH贡献),以国标法–重铬酸钾法无法检测TMAH贡献之COD(见表2),因此本试验同时分析TOC(总有机碳),与COD搭配参考。

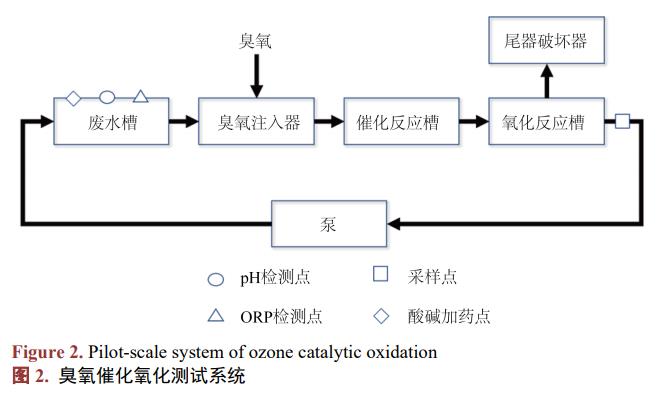

臭氧催化氧化中试机台如图2所示,进行臭氧催化氧化处理设备可行性评估,臭氧由臭氧发生器产生,氧气源由高纯氧提供.采用批次反应系统,反应在室温下进行,并在催化槽设置取样口,定时取样样品进行数值分析。

臭氧发生器采用新大陆臭氧发生器NLO-100g。根据先前测试结果,于最佳操作条件下进行臭氧催化氧化预处理,每小时臭氧注入量13.5g,并以自动加药泵调控pH值于7.5~8.5之间。

3、结果与讨论

3.1.碳氢化物降解

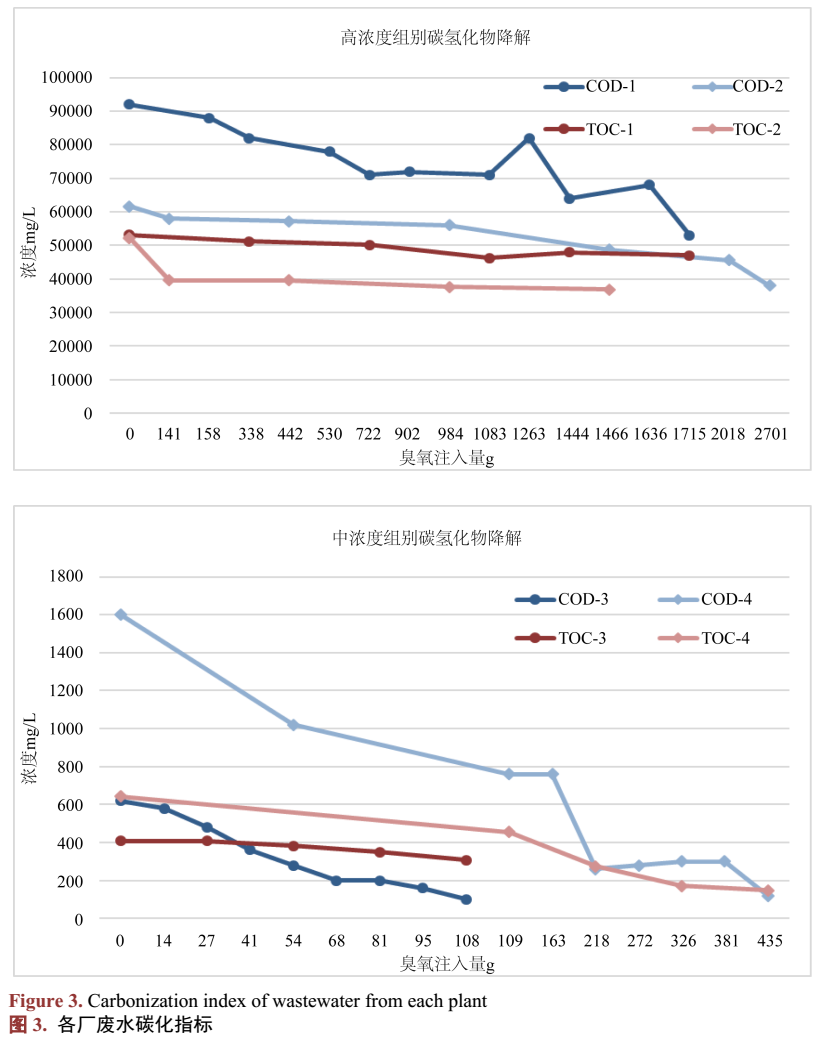

图3为组别1~4废水COD、TOC变化情形,其中高浓度废水(组别1,2)为节省时间稀释5倍测试。中浓度废水(组别3,4)给予定量臭氧108g催化氧化,COD可由600~1,600mg/L降解至100~760mg/L以下,去除率约53%~83%,组别4再持续给予定量臭氧至435g,COD浓度变化由1600mg/L→120mg/L,去除率93%;给予定量臭氧108g,TOC由408~643mg/L降低到307~455mg/L去除率约25~30%,组别4再持续给予定量臭氧至435g,TOC浓度变化由643mg/L→148mg/L,去除率77%;高浓度废水(组别1,2)给予定量臭氧1444~1466g催化氧化,COD可由61,600~92,000mg/L降解至48,000~64,000mg/L,去除率约22~30%,再持续给予定量臭氧至1715~2701g,COD可由61,600~92,000mg/L降解至38,000~53,000mg/L,去除率约38~42%;给予定量臭氧至1715~2701g,TOC也由52,000~53,000mg/L降低到36,000~47,000mg/L,去除效率约11~31%,说明臭氧催化氧化能有效降解碳氢化合物且与臭氧剂量成正相关,甚至能将污染物矿化至二氧化碳。如Zimmer等人的研究,臭氧催化氧化将废水中的难降解物质分解成生化性较高的小分子物质,提高了废水的可生化性。且透过非均相催化氧化产生之氢氧自由基,能将吡啶及其同类化合物与直链脂肪族化合物氧化断链为小分子态化合物,将国标法–重铬酸钾法未能检出的COD检测出来,充分反应真实COD,降低未来进入生物系统的潜在风险。此外,透过臭氧催化氧化预处理能增加生物污泥池去除效果,如崔(2012)研究,经过臭氧催化氧化后再进入生物污泥池,生物污泥池COD去除率能再提高10%。根据此特点,工程上可将臭氧催化氧化应用在生物污泥池降解调控,在合理的成本下达到生物池进水水质要求,降低生物污泥池负荷量,乃至于降低建置成本。

Cesaro(2013)等人回顾文献后,也提出与本研究相似的结论,高级氧化法应与生物系统作配合,才能以最小的成本达到最有效率的有机物降解,而不是单独使用高级氧化法去除有机物。以本篇研究为例,中浓度废水透过臭氧触媒预处理,以生物COD处理负荷F/M~0.2d−1、MLVSS4000mg/L,废水量6000CMD(吨/日)进行估算,符合成本的前提下(处理COD的目标浓度),能降低活性污泥池有效容积10,000~23,000m3。高浓度废水因臭氧催化氧化的主要氧化物(氢氧自由基)不具选择性,能在高浓度范围持续降解污染物,在成本许可的前提下可将COD降至生物系统可容许范围。搭配生物系统处理,能降低委外清运成本,也能避免委外废液处理的关联性环保责任。

3.2.有机氮转化

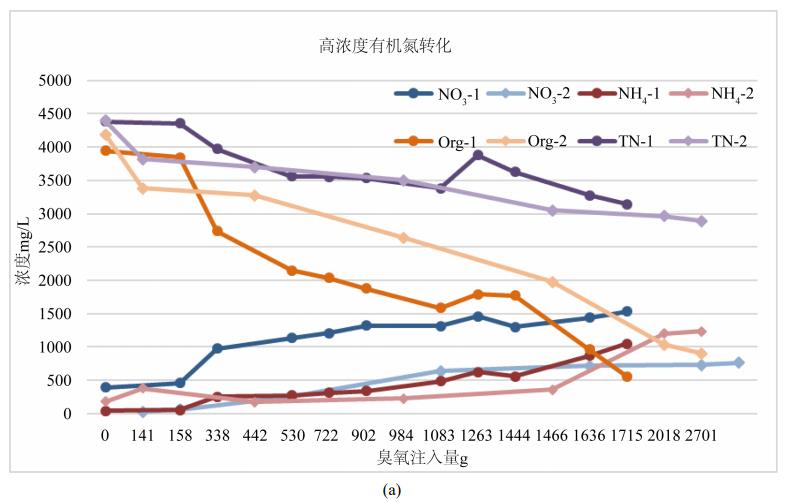

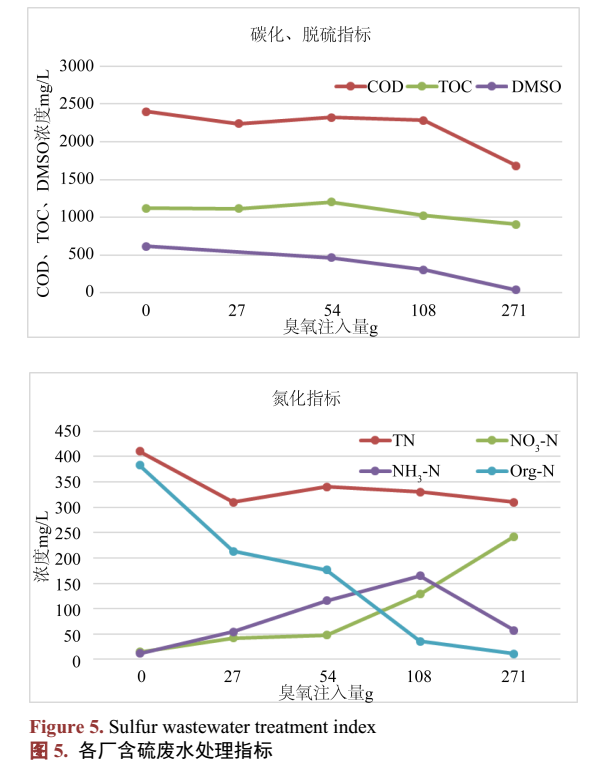

由图4可知,组别1~4有机废水经过臭氧催化氧化预处理,可将有机氮直接转化为硝酸盐氮与少部分氨氮。中浓度废水(组别3,4):给予定量臭氧108g催化氧化,有机氮浓度变化为93~146mg/L→15~66mg/L去除率约55~83%,组别4再持续给予定量臭氧至435g,有机氮浓度变化为146mg/L→6mg/L,去除率96%;高浓度废水(组别1,2):给予定量臭氧1444~1466g催化氧化,有机氮浓度变化:3,948~4,192mg/L→1768~1975mg/L去除率约53~55%,再持续给予定量臭氧至1715~2701g,有机氮浓度变化为3948~4192mg/L→560~902mg/L,去除率78~86%,说明无论是高浓度或是中浓度组别,有机氮浓度皆会随臭氧剂量增加而有效转换为氨氮与硝酸盐氮。此结果与Lim(2019)等人的研究结果相符,其文献提出1、2、3级胺的催化氧化机制,并提出胺类氧化之最终产物为硝酸盐氮与少部分氨氮,且氨氮还能持续氧化为硝酸盐氮,降低生物槽的氨氮负荷,为本中试的结果提出左证。以电子产业废水常见有机氮–TMAH为例,传统生物污泥法除氮的程序将TMAH硝化为氨氮后,再硝化为硝酸盐氮,最后再以反硝化细菌脱硝为氮气。臭氧非均相催化氧化直接将有机氮转换成硝酸盐氮,能降低活性污泥池先将有机氮硝化为氨氮,再硝化为硝酸盐氮(硝化反应速率Kn:3.3×10−5min−1;反硝化反应速率Kden:1.6×10−5min−1USEPA硝化作用手册)的转换时间。也能降低因高TMAH(有机氮)造成的活性污泥持浓度抑制,与活性污泥池需事先驯养的时间与风险。

因生物硝化负荷较低(生物硝化负荷F/M~0.01d−1),经臭氧催化氧化预处理,以生物氨氮硝化负荷F/M~0.01d−1、MLVSS4000mg/L,废水量6000CMD(吨/日)进行估算,符合成本的前提下(处理有机氮的目标浓度)能降低活性污泥池有效容积9,800~20,000m3。对于接收臭氧催化氧化预处理废水的生物池来说,臭氧催化氧化预处理能持续控制氨氮浓度,避免AOB菌群受过高的氨氮冲击,对短氨氮去除能力的提高有所帮助。且预处理废水已将长链有机物氧化断链成短直链碳源,而短直链碳源因单位克数下可提供较多电子,有助于反硝化异营菌脱硝反应,加速兼氧生物槽的碳源利用率。且因有机氮氧化的过程中氨氮及亚硝酸盐氮不易累积,可避免兼氧生物槽微生物抑制与除氮效率下降的现象。

3.3.含硫化物降解

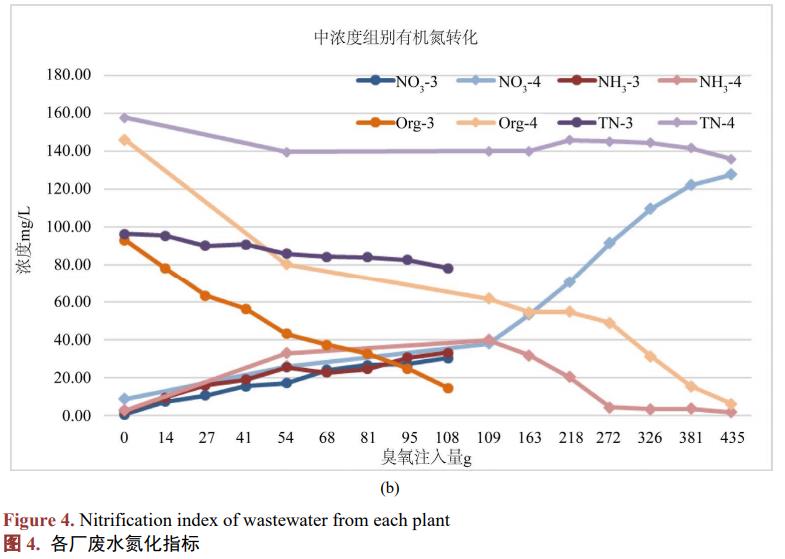

由图5可知,含硫废水有机氮转化与碳氢化物降解与中浓度组别相似。在给予定量的臭氧下(271g),能将有机氮转化为氨氮与硝酸盐氮,同时氨氮也能持续氧化为硝酸盐氮降低生物系负荷,碳氢化物的降解也可由COD、TOC数值降低解释。同时将DMSO委外以GCMS分析,在给予定量臭氧271g下,DMSO由271mg/L降解为38.8mg/L,有效降解含硫废水。

生物活性污泥法将DMSO反应为中间化合物二甲基硫(DMS)和甲烷硫醇(MT),最后转变为硫化氢进行生物降解,生物降解途径产生的二甲基硫(DMS)与硫化氢(H2S)为含硫废水处理主要的恶臭 >

3.4.电子面板高浓度含氮含硫有机废水建议处理流程经臭氧催化氧化预处理后含氮含硫废水,不仅将高生物毒性TMAH降解为低生物毒性的氨氮与硝酸盐氮同时将硫化物降解为不具臭味的甲磺酸盐,还能有效转换有机氮为硝酸盐氮,降低活性污泥池有效容积,减少活性污泥池建设成本。因此,电子面板高浓度含氮含硫有机废水建议在合理的建设成本下,以铁基触媒臭氧催化氧化预处理,将复杂、高毒性、难降解有机废水预处理为小分子易降解产物,再搭配活性污泥法处理至排放标准,以最小的建设成本达到最有效率的有机物降解,而不是单独使用高级氧化法去除有机物,此建议与Cesaro(2013)等人的文献回顾结论相似。

4、结论

铁基触媒非均相臭氧催化氧化技术可去除水中的有机物。在每小时臭氧注入量13.5g,pH=7.5~8.5的最佳工艺参数下,COD去除率约38~93%,有机氮去除率78~96%,以碳化物来看,生物COD处理负荷F/M~0.2d−1、MLVSS4000mg/L,中浓度废水6,000CMD(吨/日)进行估算,能降低活性污泥池有效容积10,000~23,000m3。碳氢化合物与有机氮废水透过预处理,能揭露出真实COD降低潜在风险,且能将COD降至生物系统可容许范围,再搭配生物系统处理解决原需委外清运废水的成本与风险。以氮化物来看,生物氨氮硝化负荷F/M~0.01d−1、MLVSS4000mg/L进行估算,废水量6000CMD(吨/日),能降低活性污泥池有效容积9,800~20,000m3,且同时将有机氮氧化为硝酸盐氮与氨氮,氧化过程中控制氨氮浓度并将长链有机物氧化成短链易处理有机物。不只降低好氧生物槽硝化反应时氨氮对系统冲击,亦能在兼氧生物槽帮助反硝化菌利用碳源,有利于反硝化反应脱氮。此外,含硫化物DMSO透过臭氧催化氧化处理,直接将DMSO氧化为甲磺酸盐及甲醛,最后氧化成硫酸盐与二氧化碳,因此能避免降解过程产生DMS与H2S等恶臭中间产物。

臭氧催化氧化处理技术特色为反应速率快,设备体积小,相对占地空间不大,无土木建设的问题,而臭氧催化剂可重复使用,催化剂流失率低,具有减少二次污染、废弃物处理费用与降低活性污泥池建设面积等优点,整套设备操作方便,维护容易,可落实环保与经济双赢局面,值得相关产业参考与应用。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com