由于城市的扩大和工业的迅速发展,有机废水量急剧增加,目前已成为水环境污染的最重要污染源。为适应我国环境规划和发展的需要,必须不断开发和利用新型高效的反应器。

就目前的研究和应用而言,还存在一些问题,比如内循环式(internalcirculation,IC)反应器、厌氧膨胀颗粒污泥床(summarizationofexpandedgranularsludgebed,EGSB)目前的应用领域还都比较窄,有待在其他领域中开发其应用。升流式厌氧流化床(upflowblanketfilter,UBF)、IC反应器相对于上流式厌氧污泥床(upflowanaerobicsludgeblanket,UASB)来说结构也都较复杂,施工、安装的要求更高、难度更大。我国目前对UBF,IC反应器和厌氧折流板反应器(anaerobicbaffledreactor,ABR)的研究都还主要停留在运行性能方面,有关工艺设计及运行控制方面的研究开展得不多,因此如何改进反应器结构使其能更好地运行,以及如何控制反应器的运行过程,将是以后需要重点研究的问题。

降流式厌氧污泥床(downflowanaerobicsludgebed,DASB)反应器作为一种新型厌氧处理工艺,结合了第二代反应器的优点,克服了某些不足之处,如厌氧滤池所需的成本较高的滤料和UASB所需的工艺复杂的布水系统和三相分离器。DASB具有工艺简单、造价较低的优点。另外,DASB还具有生物截留能力强、生物污泥与进水基质接触混合效果良好、运行管理方便、性能可靠等优点,作为好氧法的替代或预处理工艺,可能更为合理。但是DASB反应器仍处于试验研究阶段,其在有机废水处理中的研究还未见报道。DASB反应器作为一种新型反应器,投入实际运行过程中还有大量的问题需要解决,如:启动过程中的具体条件、酸化后自我恢复能力、对造纸脱墨废水处理的条件和能力、相应工艺设计参数的确定等。

因此,本论文针对上述问题,拟研究DASB反应器用于处理造纸脱墨废水时,脱墨废水化学需氧量(chemicaloxygendemand,COD)的质量浓度、COD去除率、pH值、混合液悬浮固体(mixedliquidsuspendedsolids,MLSS)质量浓度,以及厌氧污泥的特性,以期了解DASB反应器在环境温度条件下的启动过程,更好地进行反应器的运行控制,从而实现运行过程的优化。

1、材料与方法

1.1 原水的选取

试验所使用的原水是来自湖南岳阳某造纸厂原处理工艺流程中调节池内的脱墨废水。脱墨废水 >

由于脱墨废水中的氮元素足够,而磷元素不足,为了调整COD,N,P的比例约至200∶5∶1,在启动过程中需要添加磷元素,即投加磷酸钠,投加量为10mg/L,同时还加入铁、镍、钴微量元素,即投加FeCl2,NiCl2,CoCl2,投加量分别为0.41,0.02,0.02mg/L。此外,为了维持反应器内的pH值,避免酸化,依据试验出水pH值情况,在进水时加入适量的NaHCO3。

1.2 接种污泥的选取

本试验接种污泥取自湖南岳阳某造纸厂改进型UASB中的厌氧活性污泥和农村沼气池中的厌氧活性污泥。污泥性状良好,为去掉污泥中大块杂质及有毒成分,用3mm孔径筛滤除大块无机物,静置沉淀除去上清液后,均匀加至4个格室中。改进型UASB中的接种污泥的MLSS质量浓度为52g/L,体积为400L;农村沼气池中的接种污泥的MLSS质量浓度为36g/L,体积为200L。混合后,接种的平均污泥质量浓度约为46.7g/L。

1.3 试验布置及设备选择

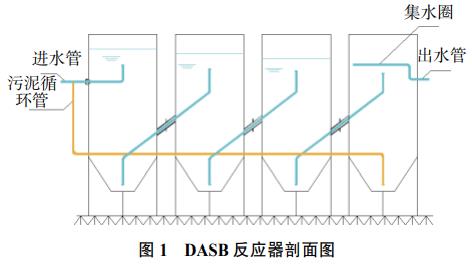

试验装置为碳钢制作的4个圆形容器串联而成,装置内外表面均已作防腐处理。上部为圆柱形,直径50cm,高250cm;底部为锥形,高18cm。单个容器容积约550L,有效容积约475L。DASB反应器剖面图如图1所示。进水计量泵选用米顿罗(MiltonRoy)G系列M型,污泥循环泵选用汉邦LW型。

从结构上看,DASB反应器是通过导流管将几个独立的反应器串联起来,每个反应室都是一个相对独立的下向流污泥床厌氧反应器,其中污泥可以以颗粒化形式或絮状形式存在。运行时,废水自上而下通过反应室内的污泥床层,并通过水流和产气的搅拌作用,使进水底物与生物污泥充分混合接触,再通过导流管的引导,使废水继续在后续的反应室中与生物污泥接触混合,从而降解水中的有机物。第四个反应室的污泥按一定的污泥回流比回流至第一个反应室中。污泥回流可以确保反应器内有足够数量且稳定的生物污泥,同时,污泥回流有利于保证各反应室的污泥处于悬浮状态。保持该悬浮状态的关键,是整个反应器中的生物体不断迁移。

从工艺上看,在单个反应室内,水力特性接近于完全混合式;从整体上看,则近似于推流式。这种推流式的变化,使优势微生物种群得以良好地生长繁殖,废水中的污染物分别在不同的反应室中得到降解,因而系统具有良好的稳定性和处理效果。

1.4 试验内容和方法

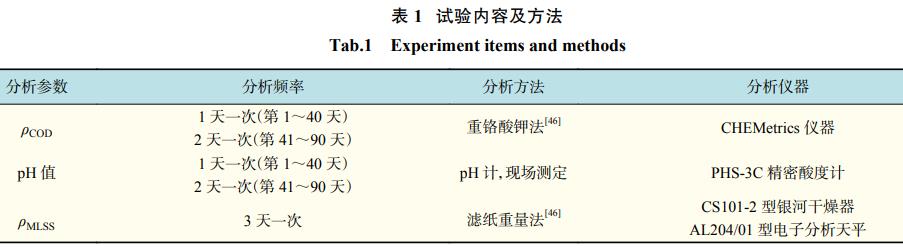

根据试验的要求和目的,试验主要分析的项目、频率、方法和仪器见表1。其中,ρCOD为COD的质量浓度;ρMLSS为MLSS的质量浓度。

2、结果与讨论

2.1 DASB处理脱墨废水COD的去除规律

在启动过程中,以造纸脱墨废水为进水底物。进水中添加适量的磷酸钠、FeCl2、NiCl2和CoCl2,进水COD质量浓度约为2000mg/L,进水量为30L/h,起始容积负荷约为0.76kg/(m3•d),采用控制进水COD质量浓度,逐步缩短水力停留时间(Hydraulicretentiontime,HRT)的方式来逐步提高容积负荷,直到运行结束。整个过程历时90d,由启动期和负荷运行期两个阶段组成。

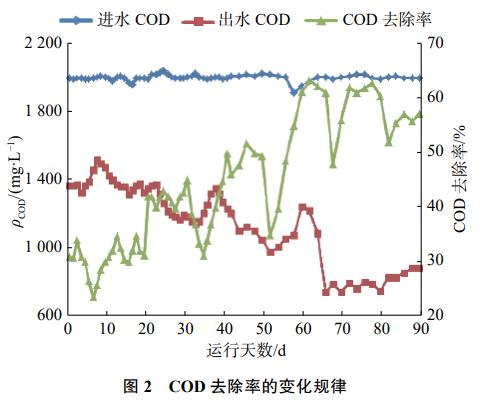

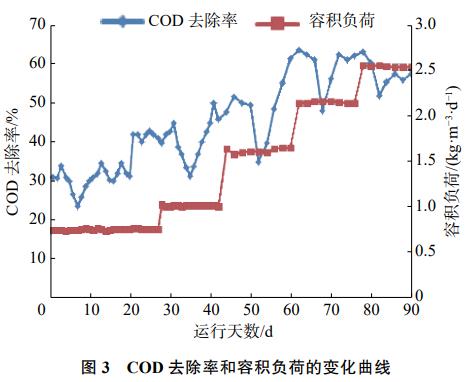

本试验把COD的去除情况作为最重要的考察对象,它同时也是判断水质达标排放的最重要的依据之一。图2是试验整个阶段进出水COD质量浓度、COD去除率的变化规律。图3是试验过程中容积负荷和COD去除率的变化曲线。

2.1.1 启动期

在试验初期应严格控制反应器的操作运行,这对顺利启动非常重要。试验启动期的主要目的是使菌种由休眠状态恢复到营养细胞的状态,逐渐将接种污泥培养驯化成适应待处理水质的具有较高活性的厌氧污泥,使反应器进入“工作”状态

在试验初期,将反应器控制在低负荷运行状态。在第1~25天内,COD的容积负荷为0.76kg/(m3•d),进水质量浓度控制在2000mg/L左右,进水量为30L/h,当COD去除率能稳定运行一段时间后,开始提高反应器的容积负荷。启动第一天COD去除率较低,只有32%。分析其原因:一方面是污泥活性尚未完全恢复,有机物也未进入正常的转化路径;另一方面,由于发生了污泥流失,导致出水悬浮物浓度较高。第6天,出水COD质量浓度高达1464mg/L,COD去除率仅为24%,随着运行的延续,污泥的活性开始回升,DASB反应器对COD的去除率逐步提高,并在运行到第20天时,DASB反应器第一次达到了运行的稳定状态。在第20~25天稳定运行期间,COD去除率分别为42%,42%,40%,42%,43%和42%。

第26天,通过调节进水量将反应器的容积负荷提高到1.01kg/(m3•d),出水COD质量浓度不稳定,COD去除率有所波动,由42%降低到31%。随着系统的继续运行,COD去除率迅速提高并在第30天达到45%。系统在第35天达到第二次运行稳定状态,第35~40天,COD平均去除率为50%。

第41天,将容积负荷提高到1.65kg/(m3•d),提高幅度为39%,COD去除率有较大变化,在随后的3d内反应器对COD的去除率从50%降到35%左右,出水COD质量浓度高达1300mg/L,但随着向试验进水中加NaHCO3并经过数天的运转逐渐好转。系统在第51天达到第三次稳定状态,第51~59天稳定运行期间,出水COD质量浓度在733~763mg/L之间,COD去除率在62%~63%之间波动。在本容积负荷阶段,最大COD去除率为65%,出现在第53天。

系统运行59d后,进水质量浓度约为2000mg/L,进水量为65L/h,水力停留时间为29.2h,容积负荷为1.65kg/(m3•d),COD去除率稳定在62%左右,启动成功。

2.1.2 负荷运行期

在负荷运行期,为使反应器尽快达到较高的负荷且运行正常,须认真控制反应器的运行状况,考察它的处理效能。

反应器启动成功后,从第60天开始,反应器进入提高负荷运行阶段,负荷的提高是由调节进水量来实现的,COD容积负荷提高到2.15kg/(m3•d),在随后的3d内,DASB反应器对COD去除率有所下降。第64~76天,出水COD质量浓度基本保持在737~805mg/L之间,COD去除率稳定在61%~63%之间。

为进一步提高反应器负荷,考察DASB反应器的运行效果,第77天,将进水量提高到100L/h,容积负荷提高到2.53kg/(m3•d),又运行了14天,COD去除率稳定在56%。试验停止。

2.2 pH值的变化规律

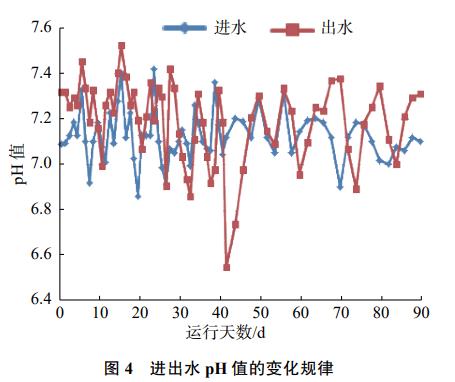

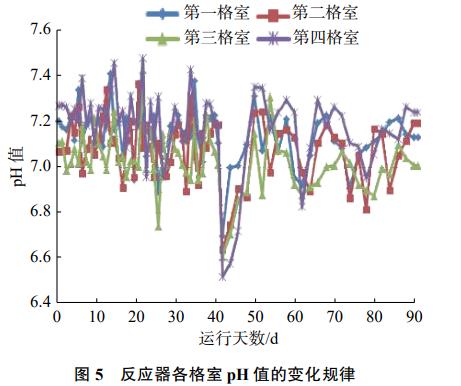

pH值是影响厌氧消化过程的重要因素,许多研究结果和实际运行经验表明,厌氧消化需要一个相对稳定的pH范围。一般以产甲烷菌为主要目的的厌氧生物处理来说,pH值范围是6.5~7.5,最佳是6.8~7.2。因此,在厌氧生物处理中合理地控制pH值就显得很关键。试验进出水及各格室pH值变化规律如图4和图5所示。

由图3和图4可以看出,试验所用的脱墨废水pH值在6.86~7.42之间,在试验初期,反应器运行正常,反应器内pH值稳定在6.76~7.45之间。当运行到第26天时,反应器各格室及出水pH值由第25天的7.24,7.10,7.15,7.30,7.30下降到7.05,6.98,7.02,6.95,6.91,系统pH值有下降的趋势,但是随着系统本身自有的缓冲体系的调解,很快又恢复到原来的水平。

当试验进行到第41天,各格室及出水pH值下降到6.70,6.64,6.61,6.52,6.55,反应器处于酸化状态。为消除酸化现象,主动采取在进水中投NaHCO3的方式来调控反应器内pH值。经过7d的调整,反应器很快地趋于稳定,稳定时各格室及出水pH值分别稳定在7.31,7.24,7.15,7.35,7.41。当试验进行到第60天时,系统pH值亦有下降的趋势,仍然采取向试验进水中投加NaHCO3的方式来增强消化液的缓冲能力,以维持系统的酸碱平衡。

经分析,pH值的降低大致有两个原因:第一个原因是容积负荷过高,使产酸菌优势生长,甲烷菌受到抑制,不能及时地将有机脂肪酸转化,致使有机酸积累,pH降低;第二个原因是传质效果不好,颗粒污泥本身是存在于厌氧大环境中的一个小厌氧体系,在颗粒状态生长的产甲烷菌比较多的集中在深处,颗粒内部存在着浓度梯度。若厌氧过程的中间产物不能很好地扩散到颗粒内部被甲烷菌利用,底物就会转化为更多的有机酸,从而破坏了系统的酸碱平衡,pH值降低。由此可以看出,pH值的变化实际上也反映了传质效果的好坏。因此,维持体系良好的酸碱环境是反应器运行的必要条件。

2.3 MLSS的变化规律

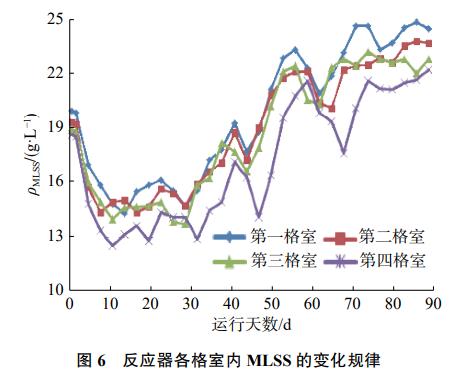

图6是DASB反应器运行过程中,各格室内ρMLSS的变化规律。

污泥浓度的大小对反应器处理能力的影响很大。一般而言,污泥浓度越大,即单位有效容积中的微生物量越多,反应器的有机物转化率以及所承受的处理负荷率也就越高

由图5可知,随着运行时间的推移,各格室污泥浓度都经历了先降低、后升高的过程。前期启动运行时,反应器中的污泥浓度先有逐渐下降的趋势,各个格室的ρMLSS分别从启动时的19.8,19.2,18.8,18.5g/L降低到第13天的14.3,15.0,14.6,13.1g/L,这是由于接种污泥中的部分微生物未能适应本试验反应控制条件而被淘汰所致。在其后运行的一段时间中,各个格室的污泥浓度有缓慢增加的趋势,运行到第73天时,各格室的生物量分别为24.6,22.5,23.2,21.6g/L。这可能是由于污泥有一个适应的过程,随着负荷的提高,细小的污泥随出水流出反应器,污泥洗出量增加,污泥浓度降低,经过一段时间的适应后,污泥浓度有所增加。并在其后的17d中,污泥浓度趋于稳定,未有增加的趋势。

在试验运行过程中可以发现,各个阶段都能观察到污泥流失的现象,但具体情形却不同。启动期反应器在低负荷状态下运行,发生污泥流失主要是由污泥本身沉降性能差所导致的,这是被淘汰污泥的自然流失,流失的污泥大多是细小的污泥,但也有较大颗粒污泥,估计为较大颗粒污泥形成的空腔使污泥上浮所致。较大的颗粒污泥由于其内部气体不能释放导致密度减小,浮力增加,所以容易上浮。

留在反应器中的污泥逐步发生形态和性质的转变。在负荷运行期,反应器负荷提高,反应器内产气量增大。由于水流剪切力和气体托浮力的作用引起了一些污泥的上浮流失,这些上浮的污泥沉降性能相对较好,其上浮流失与沉降性能较差的污泥流失是有区别的。

2.4 厌氧颗粒污泥特性

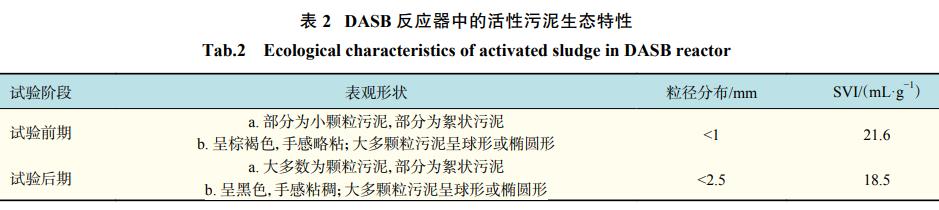

表2对试验前期和试验后期DASB反应器中的活性污泥生态特性进行了简单的对比分析。其中污泥容积指数(sludgevolumeindex,SVI),其物理意义是在曝气池出口处的混合液,在经过30min静沉后,每克干污泥所形成的沉淀污泥所占有的容积,以mL计。一般认为在颗粒污泥厌氧反应器中,当活性污泥的SVI为15~20mL/g时,可认为污泥具有良好的沉降性能。

无论是在试验前期还是试验后期,用显微镜观察颗粒污泥发现,颗粒污泥表面有较多的孔穴,这些孔穴是底物与营养物质进入颗粒内部的通道,颗粒内部菌体产生的气体也从该通道逸出。各种不同类型的细菌以微小群落的形式随机地分布在颗粒污泥中。颗粒污泥内部较为松散,以丝状菌为主,丝状菌在颗粒污泥形成过程中起到包埋、缠绕菌体的作用。直径较大的颗粒污泥内部往往有空隙,这是因为废水在处理过程中,底物转化首先在颗粒污泥较外层进行,向内部扩散有限,颗粒内部底物要低得多,浓度低到一定的程度,颗粒内部由于细胞自溶,而导致微生物量减少,形成一个大的空腔,大而空的颗粒污泥易于破碎,其碎片可成为新生污泥的内核。

3、结 论

以DASB反应器处理造纸脱墨废水,试验中补充适量的磷酸钠、FeCl2,NiCl2和CoCl2营养物质,采用控制进水COD质量浓度、逐步缩短HRT的启动方式来逐步提高容积负荷,启动效果较好,COD去除率稳定直至实验结束。

通过增大进水流量提高COD容积负荷。DASB反应器的缓冲能力较强,但当容积负荷太高时,污泥的生物吸附接近饱和,COD去除率下降。

当反应器处于酸化状态时,采用在进水中投NaHCO3的措施来调控反应器内pH值,经过一段时间的调整,酸化现象得到有效控制。

DASB反应器运行过程中,各格室污泥质量浓度随着运行时间的推移都经历了先降低、后升高、最后趋于稳定的过程。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com