随着动力电池行业的不断发展,对钴镍锰三元正极材料的需求越来越大,从而对其原料高纯硫酸锰的需求也越来越大。此类高纯硫酸锰经济价值高,但Ca、Mg等杂质含量要求较低。在钴的矿物中常伴随有大量的锰,钴的湿法冶炼过程中通常采用萃取的方法将Co与Mn、Zn、Ca、Cu等杂质分离,从而产生了含锰较高的废水。该废水若用石灰沉淀,则产生的固体渣无经济价值,且固废处理难。P204或P507萃取剂无法实现Mn与Ca、Mg的有效分离,离子交换的方法也很难实现Mn与Ca、Mg的分离,电解锰的方法虽然能实现Mn与Ca、Mg的分离,但因生产环境差而不适宜在城市中生产。目前行业中普遍采用的处理流程为:硫化物除重金属、氟化物除钙、镁,再用P204或P507萃取锰,再经硫酸反萃制得高纯度硫酸锰产品。此工艺使用氟化物来除Ca、Mg,会带来氟离子对环境的污染问题,且对生产设备及产品质量带来一定的影响。本试验研究采用Cyanex272萃取Mn,使Mn同时与Ca、Mg得到分离,并通过硫酸反萃后,使Mn得到精制和富集。再通过蒸发浓缩、离心分离、干燥得到硫酸锰结晶体。

利用含锰废水制备高纯硫酸锰,对重金属离子废水进行治理,且不引入新的污染物,同时能够获得价值较高的高纯硫酸锰产品,从而实现资源的最大化利用。

1、实验

1.1 实验原料

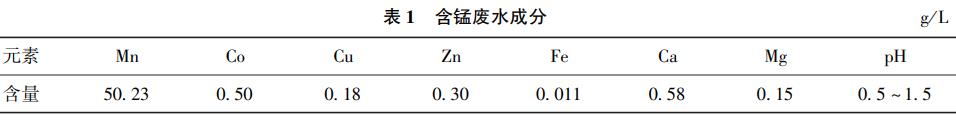

硫酸体系含锰废水是钴冶炼过程中萃取除杂的副产物,成分如表1所示。

实验所需主要试剂:硫化铵(分析纯)、硫酸(分析纯)。Cyanex272萃取剂、磺化煤油、液碱(工业级)。

1.2 实验仪器

恒温水浴锅、电动搅拌、玻璃烧杯、分液漏斗、振荡器、电炉、低速离心机。

1.3 实验过程

1.3.1 硫化铵除杂实验

分别取含锰废水1L于2000mL烧杯中,放入50℃恒温水浴锅中,开启电动搅拌至300r/min,并保持恒速,缓慢加入石灰石粉(细度达到-300目),使溶液pH从0.5~1.5上升至4.0,保持pH并反应0.5h后用漏斗过滤。向滤液中加入不同量硫化铵溶液,通过加入稀硫酸,控制过程的pH为4.0~5.5,反应1h后用漏斗过滤,滤液进行检测Cu、Zn、Co、Mn,合格滤液进入后续工序,滤渣收集后进行回收。实验主要考察硫化铵加入量对Cu、Zn、Co去除率的影响以及减少Mn金属的损失。

1.3.2 Cyanex272萃取Mn实验

Cyanex272萃取剂与260#煤油混合,Cyanex272的体积分数为20%,用30%液碱进行皂化,皂化率为50%。上述脱除重金属后液用稀硫酸调pH至3.0~3.5作为萃取料液。有机与萃取料液按萃取相体积比3:1,进行3级逆流萃取,萃取操作在分液漏斗中进行混合,在振荡器中振荡3min,然后静止分层,得到萃余液和负载有机,检测萃余液中金属离子浓度。萃取后负载有机相用一定体系的pH=4.0的稀硫酸进行2级逆流洗涤,检测洗涤液中金属离子浓度。洗涤液洗后有机再用一定浓度和体积的硫酸溶液进行2级反萃取Mn,控制反萃终点pH为3.0~3.5,得到高浓度硫酸锰液,检测溶液中Ca、Mg离子浓度。并对反萃Mn后的有机用一定浓度和体积的硫酸进行深度反萃,深度反萃终点pH控制在0.5,检测反萃液中金属含量。

1.3.3 浓缩结晶实验

以1.3.2中所制得的合格硫酸锰溶液,蒸发水分浓缩结晶,并趁热在低速离心机上进行离心过滤3min,控制结晶率在55%~60%左右,离心得到的结晶物在85℃下烘干5h,得到高纯一水硫酸锰产品。

2、实验结果与讨论

2.1 硫化铵加入量对沉淀Cu、Zn、Co的影响

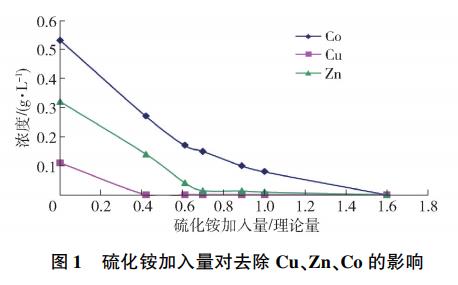

对硫化铵沉淀Cu、Zn、Co的沉淀后液进行检测,检测结果如图1所示。由图1可知,R值为0.7时,控制溶液pH在4.0~5.5之间,含锰料液中Cu几乎可完全除去,能够实现Mn与Cu的彻底分离,Zn去除率达到95%、Co去除率达到70%。R值为1.0时,Zn和Co的去除率能进一步提高到,分别为97%、81%。硫化铵的S2-在与溶液中Cu、Zn、Cu形成稳定的硫化物沉淀的同时,也会与Mn形成少量沉淀,故硫化铵加入量R应为0.7~1.0,且反应过程中pH应控制在5.5以下,减少硫化锰的生成,同时控制pH在4.0以上,以减少硫化铵产生硫化氢气体溢出而造成的损失,以及对环境带来的影响。另外,基于硫化铵的S2-在与溶液中Cu、Zn、Co形成稳定硫化物沉淀的速度较快,搅拌0.5h即可反应完全。沉淀后液中Cu<0.001g/L、(Co、Zn)<0.05g/L,硫化铵从硫酸锰中分离Cu、Zn、Co的效果较好,且得到的沉淀渣含有价金属含量高,可回收利用。

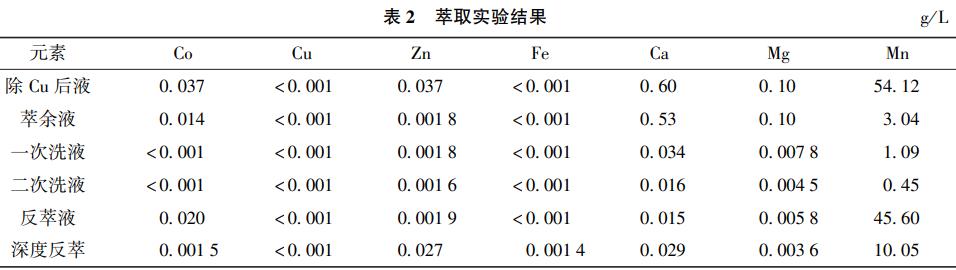

2.2 Cyanex272萃取Mn、对Cyanex272萃取Mn的实验数据进行分析,结果见表2。由表2可知,料液经Cyanex272有机相萃取,有机相用稀硫酸洗涤后,获得优质的硫酸锰反萃液,其中锰杂比(Mn/(Cu、Zn、Fe))>24000、锰钙比(Mn/Ca)>3000、锰镁比(Mn/Mg)>7800。又由于三元前驱体是Co、Ni、Mn三者混合物,故电池用硫酸锰对Co的含量没有具体要求。该方法制得的硫酸锰液杂质含量低,Mn与Ca、Mg分离效果好,少量的Zn可通过有机相皂化率(即萃取平衡pH)实现分离。萃取级数3级时,一定程度上能使Mn将Ca置换下来,再经过2级洗涤,能洗脱被萃取的部分Ca,从而使反萃液中Ca含量较低。而Mg几乎不被萃取,故洗涤液及反萃液中Mg含量极低。

2.3 浓缩结晶

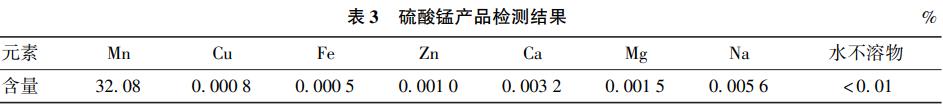

以上制得的硫酸锰溶液,蒸发水分浓缩结晶,结晶率为55%~60%,得到的晶体离心过滤后在85℃下烘干,得到一水硫酸锰产品,同时为避免结晶母液中杂质富集,结晶母液返回到萃取前液,重新进行萃取,产品检测结果如表3所示。

检测结果显示,制得的硫酸锰产品杂质很低,能够满足电池行业三元材料对硫酸锰的杂质要求。

3、结论

(1)硫化铵除重金属杂质时,pH控制在4.0~5.5、硫化加入量为理论量的0.7~1.0时,Cu、Zn、Co去除较彻底。将此液pH回调至3.0~3.5,作为萃取料液,与经皂化的Cyanex272有机相进行3级萃取、2级洗涤、2级反萃,得到的硫酸锰液含Ca、Zn、Fe、Cu、Mg杂质低,此液经浓缩结晶得到高纯硫酸锰,可用于三元电池材料。

(2)P204和P507萃取金属顺序中,钙在锰之前被萃取,且两者无法实现分离,而Cyanex272酸性弱于P204和P507,在其萃取某些金属的pH鄄E图中,萃锰优先于萃钙,且锰线与钙线离的较远,具有很高的Mn/Ca分离能力,故在试验中较少的萃取、洗涤、反萃级数就能实现锰与钙、镁、锌的分离,且进一步富集锰浓度,减少后续蒸发浓缩结晶的能耗。

(3)通过本研究内容,可将钴盐生产过程中产生的含锰废水制得电池级硫酸锰产品,实现废物的最大资源化利用,且不使用氟化物除钙、镁,不产生含氟的废渣和废水,更环保。

(4)Cyanex272萃取剂与磺化煤油混合成的有机萃取剂,与水相混合萃取后分层速度快,流程短,且Cyanex272萃取剂的燃点较高,工业化应用时更安全。但Cyanex272本身价格较贵,工业化生产时一次性投入资金较多。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com