1、装置概况介绍

酚回收装置是神华煤直接液化的配套子项目,主要处理污水汽提装置来的含酚、氨的净化水,将回收的氨水送回汽提装置,脱酚、氨后的稀酚水一部分送到加氢稳定装置回用,另一部分废水能够进入生化处理装置进一步处理,同时得到产品粗酚(酚及同系物≥83%w)。

装置按单系列设计,总生产能力为处理含酚污水93t/h,排出脱酚净化水92.7t/h。装置操作弹性,最大设计能力为正常设计能力的110%。年生产粗酚3645吨。设计年操作7440小时。

2、装置工艺特点

酚回收装置采用溶剂萃取法原理脱酚,溶剂萃取法是从高浓度含酚污水中回收酚类物质的主要方法,从而实现酚的脱除。在萃取工艺方面,萃取脱酚常用的溶剂有苯、重苯、轻油、重溶剂油、二异丙基醚(DIPE)、磷酸三丁酯(TBP)、甲基异丁基酮(MIBK)等。我单位萃取剂选用二异丙基醚。DIPE萃取脱酚技术在工业生产应用较多,DIPE工程应用较为成熟、可靠、稳定、蒸汽消耗较低。酚回收装置工艺流程分五个部分,即萃取、溶剂和氨的脱除、溶剂的回收、废液系统及溶剂贮存。

3、工艺基本原理

含酚污水进入转盘萃取塔的上部,与从塔下部注入的二异丙基醚形成逆流接触。利用酚在萃取剂中和在水中溶解度的差异,使溶质进行液液传质,把酚水中含有的酚萃取出来,从而达到组分分离的目的。萃取过程包括以下三步:

(1)含酚污水(原料液)与二异丙基醚(萃取剂)充分混合接触,完成溶质传质过程;

(2)含溶剂净化废水(萃余相)和萃取物(萃取相)的分离过程;

(3)从萃取相和萃余相中回收萃取剂的过程,通常采用蒸馏方法回收。

本装置属于水—酚—二异丙基醚体系,一般控制二异丙基醚与酚水的体积比为1:7;该体系分配系数在PH值5-8时保持恒定,达到8.5后分配系数开始急剧下降。水在二异丙基醚中的溶解度为0.55%;二异丙基醚在水中的溶解度为0.85%(25℃)。

4、脱酚净化水出水超标的影响因素分析

4.1 萃取温度、PH值、萃取塔转盘转数和萃取停留时间的影响

在装置运行过程中,萃取的温度在40-45℃范围内,符合二异丙基醚最佳萃取温度指标。温度稍高对萃取有好处,有利于萃取剂与水分离,还能加速水和油的传质过程,但温度过高,萃取剂在水中的溶解度增大,随水带走的损失量也增加,影响脱酚效率;PH值,对于在保证上游装置正常脱氨的情况下,难以达到PH<8.5,实际运行中,含酚净化水PH值为8.5-10之间,酚开始发生电离(以苯酚为例),PhOH=PhO-+H+,离子态的PhO-基团亲水性增强,在水中的溶解度提高,造成萃取分配系数下降,难以高效率萃取;在装置运行过程中,萃取塔转盘转数对萃取过程的萃取理论级数影响明显,通过实际生产,在处理量85-105t/h时,转盘转数在26-28r/min运行正常,若超出操作弹性范围内,调整转盘转数对萃取效果不明显;萃取停留时间也是影响萃取的重要因素之一,随停留时间增加萃取效率也会增大,但停留时间继续增加,萃取接近平衡,传质推动力减小,传质效率下降,若停留时间过短,含酚污水没有同萃取剂充分接触,造成萃取效果差,导致脱酚净化水中酚含量超标。

4.2 萃取剂纯度的影响

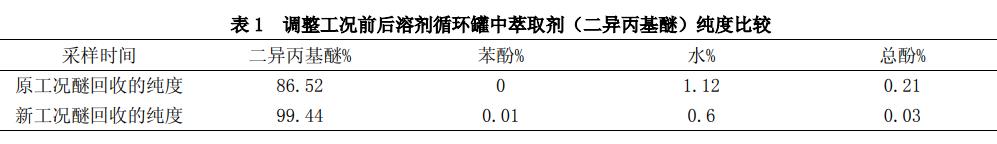

本装置萃取剂在运行过程中重复回收利用,萃取剂回收主要在酚塔和水塔中。根据长期运行情况表明,水塔在常压下,二异丙基醚和水的共沸温度(61.4℃的条件下共沸物的组分为3.6%水和96.4%二异丙基醚)进行分离最合适,通过调节回流量、回流温度和塔顶调节阀开度来调整塔顶温度至58-63℃左右,回收醚的纯度明显增大。酚塔主要对萃取物的蒸馏回收醚,通过调整塔顶回流量或改变酚塔进料口进料,增加提馏段塔板,降低循环溶剂中酚含量,提高回收溶剂纯度。根据长期的操作看,当酚塔顶部温度超过70℃时,再生溶剂中的酚含量明显加重,再生溶剂醚纯度甚至低于87%(见表一)。所以合理控制酚塔顶部温度至65-68℃左右,对控制再生溶剂的纯度效果明显。

通过表1数据说明,在调整工况后,水塔塔顶冷凝下来的水汽明显降低,酚塔回收萃取剂中酚含量也减少了很多,萃取剂的纯度明显提高。

4.3 萃取比的影响

二异丙基醚与酚水的体积比是影响脱酚效果的一个重要因素。萃取效果取决于溶剂和含酚污水的体积比,体积比一般控制在1:7,当然也与含酚废水中单元酚和多元酚的含量有关。在运行过程中,当出水中挥发酚含量超标时,一般都会加大注醚量,醚水配比有时达到1:5(设计1:7—1:10)。根据运行情况表明,当注醚量太大时,出水水质不能有效保证达标且醚纯度也下降。醚水的比例超出设计值表现出来的是酚塔的超负荷运行现象,操作不稳定,塔顶产品二异丙基醚的纯度降低,溶剂的再生效果差,从而形成恶性循环,因此合理控制醚水的萃取比是影响脱酚的重要因素。

4.4 含酚污水带油的影响

含酚污水带油也是导致酚含量超标的原因之一,由于萃取剂与油类物质极易互溶,当油类物质溶解到萃取剂里,就会污染萃取剂,严重时还可能发生乳化现象,在同样的萃取比下,萃取剂的实际量会减少,影响了萃取的效率。为了解决含酚污水带油问题,在上游装置加注破乳剂加强除油,虽然采取了一系列措施,但是效果都不理想,目前的唯一办法就是提高原料水罐液位加强除油和除油器除油,确保油含量在正常指标范围内。

5、循环溶剂损失原因分析及解决方法

二异丙基醚为酚回收装置的循环溶剂,在装置运行过程中,循环溶剂损耗大且难以控制。2015年初,对于循环溶剂的损耗大这一现象,中心管理人员分析并总结出几点解决方法,极大提高了循环溶剂的回收率,同时也节约了生产成本。

(1)本单位酚回收装置在水塔设计了侧线抽氨,从长期运行效果看,在蒸汽波动和进料量波动较大时,水塔容易出现液泛,造成中部温度频繁波动,从中部侧线抽出介质中醚含量很高,通过冷却器进入氨水罐,造成很多一部分醚在氨水罐中。因此,合理控制氨水罐液位,必要时可安装界位计,定期回收氨水罐中的醚,当氨水罐液位较低时,将外送流程改入转盘萃取塔,萃取后回收溶剂。同时合理控制水塔侧线阀位开度在20-40%范围内,尤其在水塔液泛波动的情况下,应及时调整,避免大部分的醚蒸汽通过侧线进入氨水罐。

(2)在装置运行过程中,通过分析粗酚产品的纯度发现二异丙基醚含量超标现象比较多。二异丙基醚的含量决定溶剂损失量,要减少二异丙基醚的损失,必须优化工艺操作,严格控制酚塔温度、压力在指标范围内。从运行情况表明,当酚塔中部温度控制80℃左右,底部温度控制在195℃左右时,粗酚中二异丙基醚的含量明显降低。同时在操作中可选择从上进料口进料,增加精馏段的塔盘,既保证了粗酚产品的纯度也减少了醚的损失,同时也提高了循环溶剂的质量。

(3)醚呼吸器冷却器连接了酚回收所有与醚有关的设备,是对醚蒸汽进行最后一步冷却的设备,冷却的液相进入溶剂循环罐,剩下的不凝气通过醚呼吸气冷却器顶部呼吸阀排至大气中,但是在长期的生产运行中发现醚呼吸气冷却器气液相线易堵,造成系统压力升高,装置波动大,降低了醚蒸汽的回收和冷却效果,导致醚的浪费。通过总结经验,提出技改,在醚呼吸气冷却器气相线增加了蒸汽吹扫线和检查导淋,定期检查管线是否堵塞并进行蒸汽吹扫,溶解管线里面结晶物和煤粉杂质,确保醚呼吸线畅通,更好的进行醚的回收同时也保护了环境。

6、结束语

随着我国工业化进程的不断推进,煤化工也是蓬勃发展,与此同时工业废水的处理也备受关注。酚回收作为煤液化污水处理的子项目,通过长周期的运行摸索,总结经验,最终解决了生产中出现的各类问题,达到了脱酚净化水的排放标准,不仅为下一步生化处理奠定基础,同时也为污水零排放做出贡献。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com