为克服注入水水源不足的问题,同时减少对海洋环境污染,海上油田大多采用现场污水回注的方式。由于回注污水成分复杂,传统的“三段法”处理工艺无法很好满足处理水质要求,加之海上平台操作空间狭小,使得回注污水得不到充分处理,水质严重超标,从而引起地层堵塞、注水压力升高等问题。因此,亟需开发快速有效的污水处理技术来解决回注污水现场处理难题。

陶瓷膜过滤技术作为一项新型污水深度处理技术,已成为近年来废水处理领域的研究热点。与传统的水处理方法相比,陶瓷膜过滤技术具有设备简单、分离效率高、化学稳定性好、节能及适用性强等多种优点。本文采用室内模拟试验的方法,考察了陶瓷膜过滤技术的影响因素,并评价了该技术对某平台回注污水的处理效果,以期为该技术在海上油田污水处理中的推广应用提供技术参考。

1、试验部分

1.1 仪器与材料

主要仪器和材料包括陶瓷膜过滤装置、真空干燥箱、水中含油分析仪、库尔特颗粒测试仪、微孔滤纸、玻璃抽滤器、电子天平等。其中,试验用陶瓷膜的性能指标为:膜管外径为30mm,通道内径为4mm,管长为1016mm,膜材质为氧化锆,膜孔径为200nm,孔隙率为35%,支撑体结构为19通道多孔氧化铝陶瓷芯,氧化铝含量>99%,陶瓷膜生产厂家为中国石油大学(华东)。

试验用模拟污水中的悬浮颗粒为不同目数的石英砂颗粒,乳化油由渤海油田某采油平台Q平台脱水原油加入乳化剂后经Fluka高速搅拌机搅拌制得。实际污水为渤海油田某采油平台K平台的回注污水。

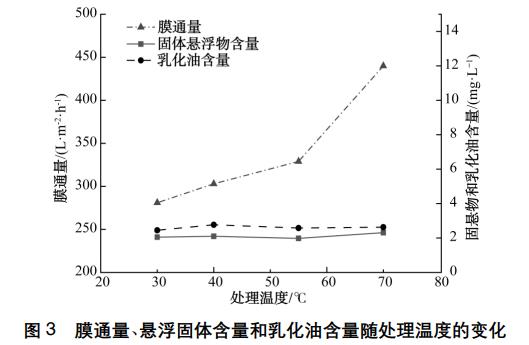

1.2 试验方法

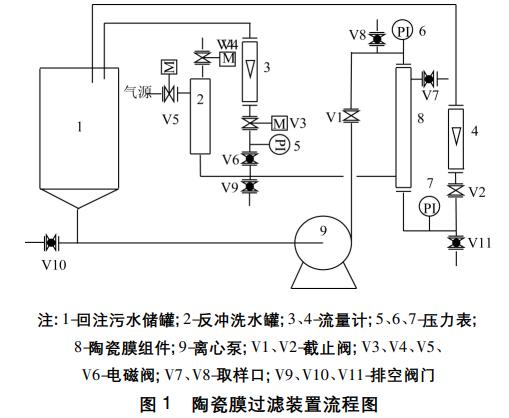

陶瓷膜过滤装置流程如图1所示,装置主要包括注入水储罐、反冲洗罐、陶瓷膜组件、流量计、压力表和离心泵等。

将回注污水加入储罐中,启动离心泵,回注污水通过节流阀调节压力后输送至陶瓷膜组件进行错流过滤,并分离为浓缩液和滤后清液(浓缩液和滤后清液同时返回回注污水储罐中,因此膜系统进水水质保持不变)。为控制陶瓷膜污染程度,试验过程中进行在线反冲洗,时间间隔为30min。装置运行过程中,可以改变进膜水质、操作压力、温度和膜面流速来考察陶瓷膜处理效果的影响因素。其中,跨膜压差和膜通量的计算分别如式(1)和式(2)。

回注污水和滤后清液的悬浮固体含量通过重量法测得,原油含量使用水中含油仪进行测量,悬浮物和原油粒径则使用库尔特颗粒测试仪进行测量。

2、结果与讨论

2.1 膜过滤运行条件的影响

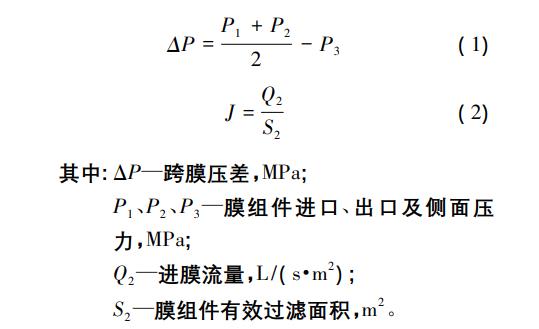

2.1.1 跨膜压差

为考察跨膜压差对陶瓷膜过滤器处理效果的影响,选取悬浮物和乳化油的含量分别为15mg/L和10mg/L、粒径中值分别为2.6μm和3.0μm的模拟回注污水,在处理温度为40℃、进膜流量为1.03L/(s·m2)的条件下,考察不同跨膜压差下滤液的膜通量、悬浮物含量和乳化油含量的变化。如图2所示,随着跨膜压差的增大,膜通量显著增加,而固体悬浮物含量和乳化油含量则基本无变化,说明跨膜压差对陶瓷膜过滤器的影响主要体现在对膜通量上。

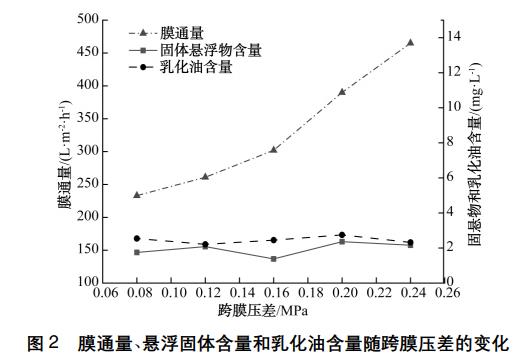

2.1.2 处理温度

为考察处理温度对陶瓷膜过滤器处理效果的影响,选取悬浮物和乳化油的含量分别为15mg/L和10mg/L、粒径中值分别为2.6μm和3.0μm的模拟回注污水,在跨膜压差为0.16MPa、进膜流量为1.03L/(s·m2)的条件下,考察不同处理温度下滤液的膜通量、悬浮物含量和乳化油含量的变化。如图3所示,处理温度从30℃逐渐升高到70℃,膜通量也随之从281L/(m2·h)增加到440L/(m2·h),而固体悬浮物含量和乳化油含量则无明显变化,说明处理温度主要还是影响陶瓷膜过滤器膜通量的大小。

2.1.3 进膜流量

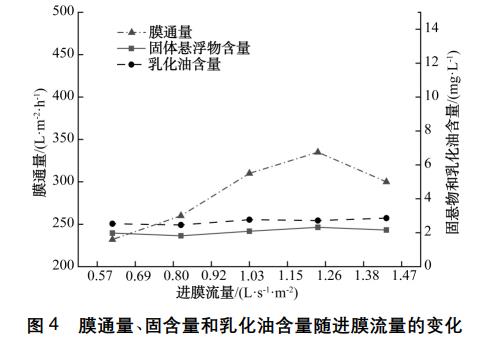

为考察进膜流量对陶瓷膜过滤器处理效果的影响,选取悬浮物和乳化油的含量分别为15mg/L和10mg/L、粒径中值分别为2.6μm和3.0μm的模拟回注污水,在处理温度为40℃、跨膜压差为0.16MPa的条件下,考察不同进膜流量下滤液的膜通量、悬浮物含量和乳化油含量变化。如图4所示,进膜流量从0.62L/(s·m2)逐渐增加到1.45L/(s·m2),膜通量略呈逐渐增大的趋势,但增加的量较小,固体悬浮物含量和乳化油含量的变化幅度也很小。表明在本试验条件下,进膜流量对陶瓷膜过滤器处理效果的影响较小。

2.2 进膜水质的影响

2.2.1 悬浮物含量和粒径

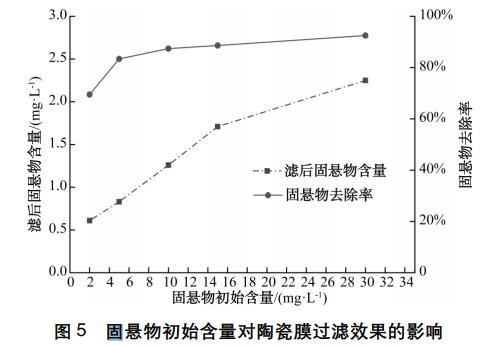

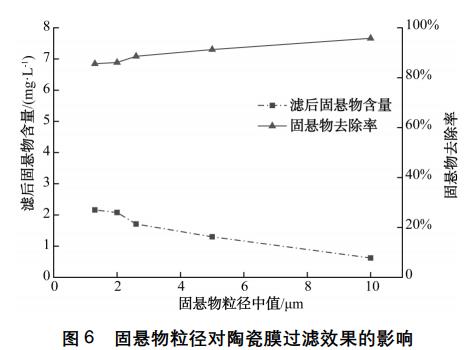

在跨膜压差为0.16MPa、温度为40℃、进膜流量为1.03L/(s·m2)的操作条件下,分别考察悬浮物含量和粒径大小对于陶瓷膜过滤效果的影响,结果分别如图5和图6所示。

如图5所示,当固悬物的粒径中值一定时(2.6μm),随着固悬物初始含量的增大,滤后固悬物含量逐渐增加,但固悬物去除率也随之逐渐增大,最高可达92.5%,由图6可知,当固悬物的初始含量一定时(15mg/L),滤后固悬物含量随着固悬物粒径中值的增大而显著降低,固悬物滤除率则逐渐增大。结果表明,悬浮物的含量和粒径中值越大,陶瓷膜的处理效果越好。

2.2.2 乳化油含量和粒径

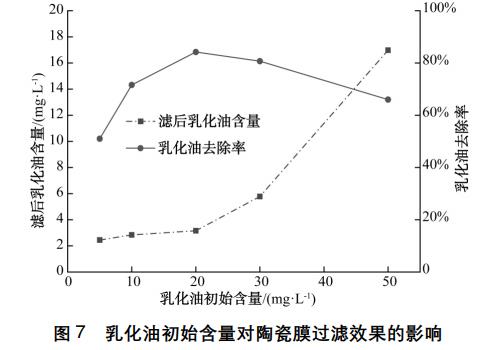

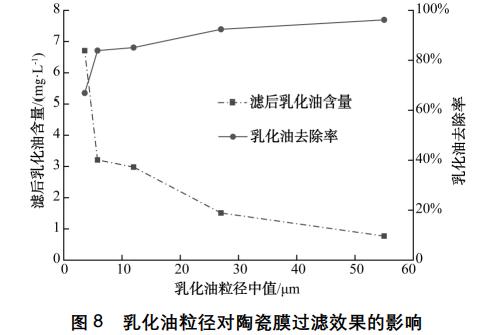

在跨膜压差为0.16MPa、温度为40℃、进膜流量为1.03L/(s·m2)的操作条件下,分别考察乳化油含量和粒径大小对于陶瓷膜过滤效果的影响,结果分别如图7和图8所示。

如图7所示,当乳化油的粒径中值一定时(6μm),随着乳化油初始含量的增加,滤后乳化油含量逐渐增加,乳化油的去除率则呈现先增后减的趋势,乳化油含量为20mg/L时陶瓷膜的滤除效果最好,由图8可知,乳化油的初始含量一定时(20mg/L),滤后乳化油含量随着乳化油粒径中值的增大迅速减少,当乳化油粒径中值大于5.8μm后,陶瓷膜的滤除效果提升不再明显。

2.3 对实际回注污水的处理效果

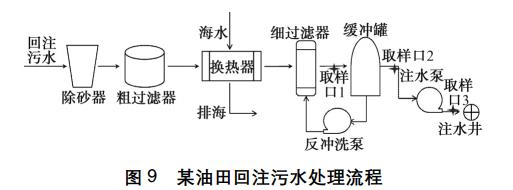

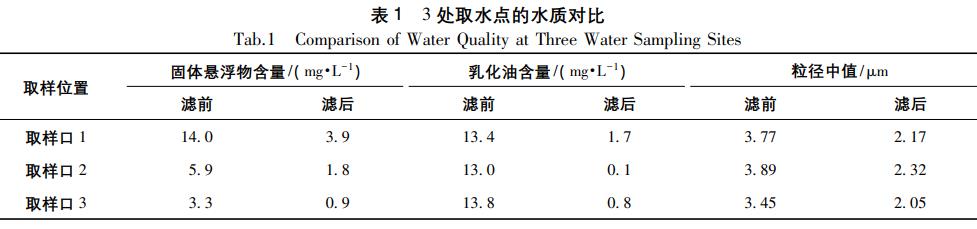

本试验考察了陶瓷膜过滤装置对某实际海上油田回注污水的处理效果。如图9所示,试验选取了该油田回注污水处理流程中3个节点的水样。经陶瓷膜处理后,3处取水点的处理效果如表1所示。

经过陶瓷膜深度处理后,3处水样的固体悬浮物含量分别降低了87.1%、88.1%和93.9%,乳化油含量分别降低了72.5%、68.7%和74.1%,粒径中值分别降低了42.4%、40.4%和40.6%,3个节点处的滤后水质全部满足油田回注水水质标准(在《碎屑岩油藏应试水水质推荐指标》(SYT5329—2012)基础上编制的企业标准,悬浮物含量≤3.0mg/L,乳化油含量≤5.0mg/L,粒径中值≤3.0μm)的要求,因此可将陶瓷膜过滤器作为该平台回注污水的深度处理方法。

3、结论与建议

(1)在跨膜压差为0.08~0.24MPa、处理温度为30~70℃、进膜流量为0.62~1.45L/(S·m2)的条件下,陶瓷膜过滤器的膜通量随着跨膜压差、温度和进膜流量的增大呈逐渐增大的趋势,但固体悬浮物和乳化油的滤除效果无明显变化,表明这是该工艺的推荐运行条件。

(2)在相同的操作条件下,回注污水中滤后固体悬浮物和乳化油的含量随着初始固体悬浮物和乳化油含量的增加而逐渐增加,但陶瓷膜对固体悬浮物和乳化油的滤除率则逐渐升高,初始悬浮物粒径和乳化粒径中值越大,陶瓷膜处理效果越好,陶瓷膜对固体悬浮物的滤除效果明显优于对乳化油的处理效果。

(3)采用陶瓷膜错流过滤的方法可滤除实际海上油田回注污水中的绝大部分固体悬浮物和乳化油,并大幅降低其粒径中值,处理后的水质满足平台注水水质要求,说明这是一种非常有效的改善海上油田注水水质的方法。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com