1、含盐有机污水处理现状

目前,国内不少水工程的处理水源为各类工业污废水,有些废水呈现出高含盐、高有机物含量的特征。面对如此高有机物含量水源,反渗透工艺之前必须设置相应的各类预处理工艺。但是,由于水源的有机物浓度较高且不断变化,如果严格按照反渗透系统的进水水质要求,对最高有机污染物含量工况设计预处理工艺,则预处理工艺的复杂程度将会很大且工程成本将会很高,而实际的预处理工艺的产水水质往往不可能完全达到反渗透系统的进水指标的要求。因此,出现了降低反渗透工艺进水水质标准,由预处理工艺与反渗透工艺分担处理有机物的任务,即反渗透系统的进水指标超出或远超出一般苦咸水反渗透系统的进水标准。针对含盐高有机物污染水源,反渗透系统主要工艺目标自然由保证高脱盐率让位于降低污染速度与降低清洗频率,且反渗透的工艺形式与膜堆结构也需要进行相应的调整。为了表述方便,本研究以下部分将含盐高有机物污染水源简称为“污水”,进行污水处理的反渗透系统简称为“污水系统”。

系统运行模拟软件中没有直接反映有机污染的相应指标,间接反映污染速度的指标有浓差极化度与通量均衡度。浓差极化度是膜表面截留物浓度与给浓水流道中截留物浓度的比值,该比值越高越容易形成膜污染;通量均衡度是指沿系统流程各膜元件产水通量的一致程度,常以系统前后两段平均通量的比值(称为段通量比)及系统流程前后两端元件通量的比值(端通量比)加以表征,严重的通量失衡将产生污染失衡,进而导致清洗频率增加及膜性能衰减速度增加。

针对污水进水条件,为降低系统污染速度,除了采用抗污染膜品种与降低系统通量之外,还应努力降低浓差极化度与提高通量均衡度这两项运行指标,以及其他能够有效降低污染速度的工艺措施。

笔者采用模拟计算方法对反渗透系统加以分析,模拟软件采用海德能公司的反渗透系统设计软件IMSdesign。

2、元件品种与设计通量

针对含盐污水水源,系统所用膜品种应该采用高工作压力、宽通道甚至电中性的抗污染膜品种(例如LFC3-LD)。其中,高工作压力指标有利于系统沿程的通量均衡,0.8636mm的浓水隔网通道宽度有利于提高膜元件的抗污染能力,膜表面的电中性可有效降低带有正电荷或负电荷性质的有机物在膜表面的吸附性污染。

为了保证系统稳定运行,系统进水的有机污染物浓度越高,则系统设计通量(或称平均通量)越低。根据反渗透系统设计导则,以超微滤工艺为预处理的污水系统设计通量应为12.6~22.3L/(m2•h)。

本研究中的设计计算以较高进水有机物含量(如COD为50mg/L)、进水含盐量1500mg/L、进水温度25℃(一般工业污废水的水温较高)、系统回收率75%、产水流量20m3/h、平均通量14.9L/(m2•h)及36支8040膜元件等设计条件与设计指标的“特定系统”为例展开讨论,特别是对上节所述降低污染速度的浓水回流、段间加压、缩短流程及立式安装等4项工艺措施进行分析。

需要指出的是,由于采用低通量指标,将使系统段通量比增高,而膜壳浓水流量降低。

3、浓水回流与段间加压

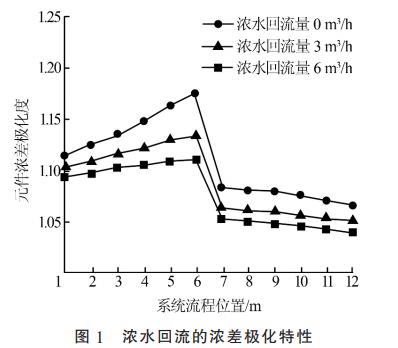

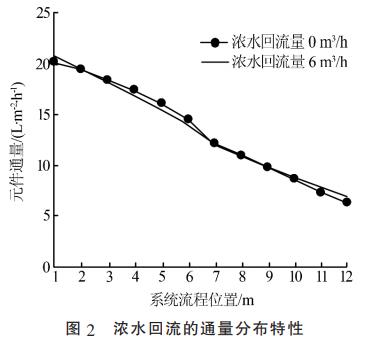

针对“特定系统”的较高含盐量与较高温度,如仍然采用传统的4-2/6结构及12m流程长度,则不同浓水回流量下,系统沿程的浓差极化度分布与膜元件通量分布见图1与图2。

由图1、图2可以看出,浓水回流工艺可有效提高系统沿程膜表面的错流量,有效降低系统沿程膜表面的浓差极化度,进而降低系统污染速度。但是,因为进水与给水含盐量较高,系统沿程的通量失衡现象依然严重。

图1中前后段交界处浓差极化度骤降的现象是因为:系统前段末元件的给浓水流量较小,浓差极化度自然较高;系统后段首元件的给浓水流量较大,浓差极化度自然较低。

调控系统沿程通量均衡程度的有效方法之一是采用段间加压工艺。如果对于一般苦咸水淡化系统的段通量比指标控制在约1.2水平,对于高污染系统的段通量比指标应放宽至约1.25水平,以降低具有更高有机污染物浓度的后段系统产水通量,即降低后段系统的污染负荷与污染速度,致使系统前后段的污染速度趋于平衡。

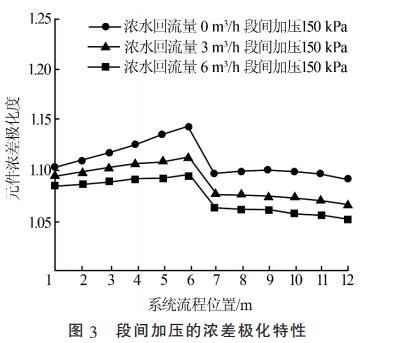

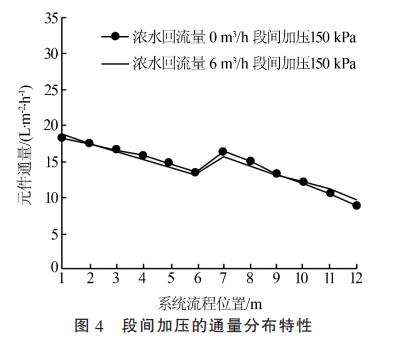

保持段通量比为1.25,不同浓水回流量条件下系统沿程的浓差极化度分布与膜元件通量分布见图3、图4。

比较图3与图1可知,采用段间加压工艺可有效降低前段各膜元件的浓差极化度,但会在一定程度上抬高后段各膜元件的浓差极化度。因此,欲同时降低全系统的浓差极化度与提高全系统的通量平衡程度,需要同时采用浓水回流与段间加压两项工艺,以及各自适当的运行参数。

4、较短流程与立式结构

比较图4与图2可知,段间加压工艺可以有效降低前后两段通量之比,即有效降低前后两段之间的通量失衡程度,但无法控制系统中段内的通量失衡。此外,膜壳的卧式安装模式,虽然可以有效提高系统的占用空间,但必然会造成元件内部承托水体一侧的膜表面沉积更多的污染物,而在高有机物含量的污废水源系统中,该现象必然越发严重。

借鉴超微滤系统中,膜组件的立式安装有效降低了污染物沉积的污染速度,将反渗透膜壳立式安装应是降低膜污染速度的有力措施。届时,系统沿程水体中将会有更多的有机污染物随浓水径流排出系统,而使滞留在膜表面的污染物相应减少。

但是,如果将6支装膜壳立式安装,加之膜壳下端为装卸膜元件所必须保留的空间,将要求相应的厂房要有约9m高度。这一高度要求,对于原有厂房可能并非可行,对于新建厂房也将增加造价。因此,出现了较短膜壳长度与较短系统流程长度的需要。

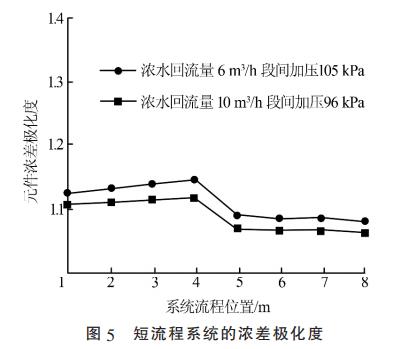

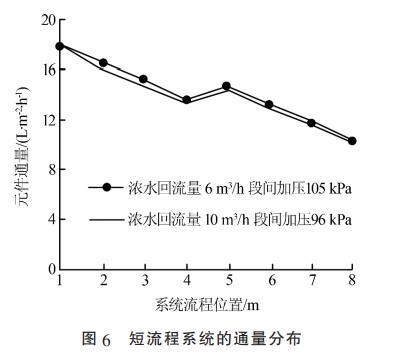

图5与图6分别示出4支装膜壳即8m流程系统沿程的浓差极化分步与元件通量分布。

比较图5与图3可知,膜壳及系统流程缩短之时,相同系统回收率与相同段通量比条件下,系统沿程的浓差极化度相应上升。但是比较图6与图4可知,相同浓水回流量与相同段通量比条件下,12m流程(6支装膜壳)与8m流程(4支装膜壳)系统的端通量比分别为23.2/12.1=1.92与22.1/13.4=1.65,即膜壳及系统流程的缩短将使系统通量趋于均衡。换言之,短系统流程是以浓差极化度指标的一定程度恶化为代价,可以得到通量均衡度的明显效果。

5、污水系统的运行参数

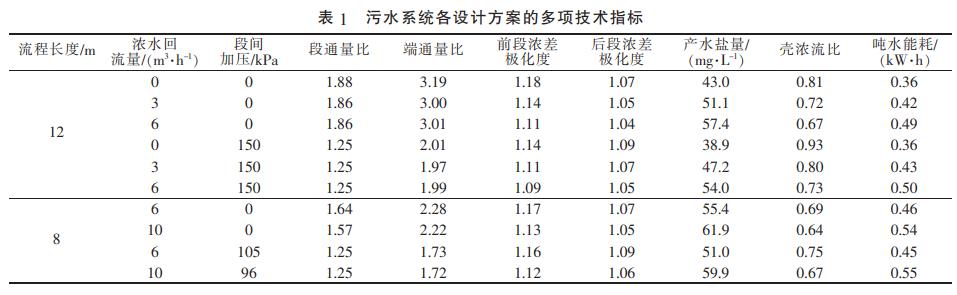

将图1~图6中所示参数以及相关的产水盐量、段壳浓水比及吨水能耗等系统运行指标进行汇总,见表2。条件参数:1500mg/L、25℃、20m3/h、14.9L/(m2•h)、LFC3-LD。

表1数据再次表明,无论采用何种系统结构与流程长度,只有同时采用浓水回流与段间加压工艺,才能够降低系统浓差极化度与段通量比指标,但其代价可能是产水盐量与产水能耗的相应增加。

相比之下,8m短流程即6-3/4结构系统更适合膜壳的立式安装模式,可以有效降低系统污染速度,其产水盐量、吨水能耗与通量失衡程度均相应降低,但其代价是浓差极化度将会有所上升。

对于污水处理系统而言,段壳浓水比(即前后段膜壳浓水流量比)指标越小,后段膜壳中的浓水流速越大,越有利于高浓度有机污染物从系统中排出。表1数据表明,采用浓水回流工艺时,浓水回流量越大,段壳浓水比越小,即加大浓水回流量也可在一定程度上降低段壳浓水比,但是段间加压工艺会使段壳浓水比指标一定程度增大。总之,浓差极化度、段通量比、端通量比、系统脱盐率、段壳浓水比及吨水能耗等系统运行指标相互联系,又均与浓水回流、段间加压、较短流程等工艺密切相关,欲使各运行指标均保持在较好水平,则要求各相关工艺取用较合理参数。

6、膜壳的立式排列模式

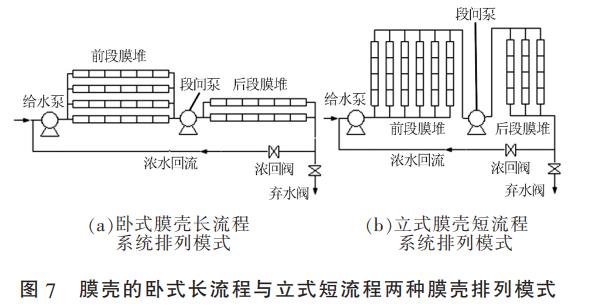

同为36支的膜元件系统,图7中分别示出4-2/6结构的卧式膜壳长流程系统排列模式与6-3/4结构的立式膜壳系统短流程排列模式,以及浓水回流与段间加压的工艺流程。

卧式膜壳安装膜元件时,总是按照给水至浓水的方向依次将膜元件推入膜壳,仅由人工操作即可完成安装过程。不论膜元件的浓水胶圈方向即膜壳的给水径流方向如何,立式膜壳安装膜元件时,总是从膜壳底部向顶部方向依次将膜元件推入膜壳,只有这样才能便于安装两两膜元件之间的淡水连接器。因此,立式膜壳安装时还需要拥有相应的元件顶推设备。

7、结论

(1)含盐高有机污染进水的污水处理反渗透系统,应以降低污染速度为主要工艺目的。

(2)污水系统设计首先要采用宽浓水流道的抗污染膜品种,以及较低的系统设计通量。

(3)系统主要技术指标包括高段通量比、低浓差极化度、低端通量比及低段壳浓水比。

(4)系统主要工艺措施包括浓水回流、段间加压、短系统流程与膜壳立式安装模式。

(5)各工艺措施的最佳相互配合,才能使相互联系的各技术指标达到总体优化目标。

(6)只有当各技术指标达到总体优化的目标,才能使系统具有最强的抗污染能力。

( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com