含油污水具有量大、成分复杂、难降解、污染范围广等特点,特别是三次采油技术在油田大规模的应用,产生了大量高乳化、高黏度、高含油的污水,增加了油田污水处理的难度。含油污水中除含有石油烃类外,还含有硫、酚、氰等有害物质,若不经处理,一旦排入环境中,会破坏水体的生态平衡,对自然环境和人类健康造成极大危害,给人类社会生产生活造成巨大损失。

含油污水的危害主要包括以下几个方面:

①含油污水进入饮水水源会造成水源污染,导致人类、动物感染疾病。

②含油污水排入江河湖泊后,会漂浮在水面上,影响水与大气进行气体交换,导致水中氧气显著减少,严重影响水中生物的正常生长,降低水资源利用率。

③含油污水流入土壤后会降低土壤代谢效率,从而导致作物无法正常生长,甚至造成作物死亡。因

此,开发高效清洁环保的油田污水处理技术已成为油田开发和保护生态环境科研新方向。本文对近年来国内外学者研究的各种含油废水处理方法进行了总结,以期为国内含油污水的经济、高效、无污染的处理技术提供相关参考。

1、常用的含油污水处理技术

1.1 浮选处理技术

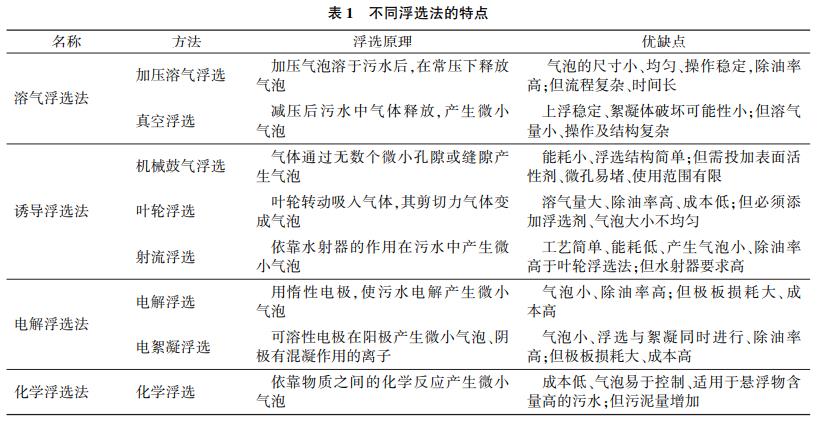

浮选法是一种利用重力加速的常规分离技术,将细小的气泡注入油水混合物或含油固体颗粒的水相中,使水中细小的悬浮油珠或固体悬浮物附着在气泡上。由于浮油和水之间的密度差增大,使油上浮得更快,在表面形成浮渣,从而能够快速有效地从水中分离。目前常见的浮选方法可分为四大类,即溶气浮选法、诱导浮选法、电解浮选法和化学浮选法。为了使浮选效果更好,一般会在含油污水中加入浮选剂。浮选剂主要作用是破碎、起泡和桥联吸附等,当气泡悬浮在污水中时,胶体颗粒聚集在气泡周围并从污水中分离,达到更好的分离效果。不同浮选法的特点见表1。

Wang在模拟沉降槽和沉淀池处理含油污水试验中加入浮选法处理,当混合物中油的质量浓度为3~14g/L时,用浮选法处理后的试验结果表明,该法可将污水中油的质量浓度降至0.3g/L以下,最低可达到97mg/L,采用浮选工艺后进一步提高了含油污水的分离效率。

朱东辉等采用叶轮旋切气浮(MAF)技术处理炼油废水,MAF技术对水中油和固体悬浮物(SS)的平均去除率分别为81.4%和69.2%,分别比加压溶气浮选法高8.1和8.2个百分点。MAF技术是一种较为成熟的油水分离技术,但用来分离污水中的含油浮渣较为困难。

李晓斌等结合了溶解气浮选和浮选柱的优点,提出了一种新的含油废水分离装置———溶气析出式浮选柱,并应用该分离装置成功进行了油水分离试验。研究了不同溶气压力、进水pH值、处理量、回流比、泡沫层厚度、表面活性剂以及絮凝剂投加浓度等因素对除油率的影响。试验结果表明,在优化的操作参数条件下,注入空气压力0.25~0.35MPa时,除油率90%以上,回收比为20%~30%。同时,加入絮凝剂和表面活性剂可明显提高浮选效率。

Hami等研究了粉末活性炭(PAC)对溶气浮选(DAF)装置性能的影响。考察了流量、循环比、饱和压力、PAC添加量等对污水的生物需氧量(BOD)和化学需氧量(COD)去除效率的影响。试验结果表明,当活性炭的用量在50~150mg/L,BOD值为45~95mg/L时,其去除率由27%~70%提高到76%~94%。COD值为110~200mg/L时,其去除率由16%~64%提高到72%~92.5%。表明PAC的加入明显提高了DAF的浮选性能。

Painmanakul等进行了改性气浮法处理含阴离子表面活性剂的含油废水的临界胶束浓度(CMC)试验。试验结果表明,在pH值8~10,硫酸钾铝质量浓度800~1400mg/L的条件下,COD的最大去除率为99%。去除率与明矾用量、pH值和气体流速有关,随明矾浓度的提高而提高。此外,由试验气泡水动力参数(气泡大小、气泡上升速率、气泡形成频率)得到的界面面积和速率梯度已被证明是控制浮选工艺效率和作业成本的重要参数。

Hoseini等应用混凝和机械气浮相结合的方法,研究了去除含油废水中石油烃(TPHs)的最佳工艺条件。采用Al2(SO4)3、FeCl3和聚氯化铝作为混凝剂,使乳液失稳,然后在机械浮选池中进行烃类分离。考察了混凝和浮选过程的各个影响因素,并确定了最佳工艺条件。结果表明,在pH=4时加入50mg/L硫酸铝,浮选时间10min,叶轮转速1000r/min,气速4.5L/min的工艺条件下,可去除含油废水中93%的TPHs。

1.2 混凝处理技术

混凝技术由于其适应性强,被广泛应用于水处理和废水处理。该技术具有稳定和凝聚胶体的能力,可以去除乳化油和溶解油,以及一些难降解的有机聚合物。混凝剂在水中通过电离和水解等化学作用,使水中难以沉淀的胶体颗粒互相聚合形成胶体,然后通过胶体的压缩双电层作用、吸附电性中和、吸附架桥作用和沉析物网捕作用对污水进行处理。混凝法处理废水需要选择合适的混凝剂,而混凝剂需要根据所处理的废水成分进行试验筛选确定。

林忠胜等研制了一种CAX复合混凝剂,可用来处理石油工业含油废水。试验得出了CAX复合混凝剂的最佳反应条件,并与常用的铝盐、铁盐混凝剂处理效果进行了比较。试验结果表明,在pH值6~9,温度15~40℃,加药量0.5g/L,处理时间5~8min的试验条件下,对含油废水中油和COD的去除率分别达到98%和80%以上,处理效果明显优于普通混凝剂。

Zeng等研究了聚硅酸锌(PZSS)和阴离子聚丙烯酰胺(A-PAM)协同作用对稠油废水中油品和悬浮物的去除效果,在PZSS用量、A-PAM用量、沉降时间、pH值、絮凝体形态等方面与聚氯化铝(PAC)和聚合硫酸铁(PFS)进行了比较,结果表明,PZSS比PAC和PFS更有效。在最佳混凝/絮凝试验条件下(PZSS用量100mg/L,A-PAM用量1.0mg/L),采用PZSS与A-PAM配合使用,去油率可达99%以上,悬浮物质量浓度小于5mg/L。然而这种新型复合剂成本过高,且PZSS和A-PAM的使用会产生二次污染。因此,开发新型高效无污染且成本低的复合混凝剂是未来发展方向。

Zhao等探讨了以PAC、PFS、PAM等合成高分子材料与天然硅藻土联合处理含油污水的可行性,并以硅藻土为吸附剂和助凝剂,优化操作参数。研究了PAC-硅藻土混凝剂用量、初始pH值、沉降时间对含油污水中COD和浊度的影响。考虑到成本因素,PAC-硅藻土对COD和浊度去除率和絮凝特性均优于PFS/PAM。使用PAC-硅藻土混凝剂处理含油污水,在初始pH值7~10,PAC和硅藻土用量分别为50,1250mg/L时,20min内可将含油污水的COD降低70%以上,浊度降低90%以上。

Xiang等采用脉冲电混凝浮选技术处理含油浓度较高的废水。综合考虑了处理成本和效率,得出最佳试验条件为电极距离3.3cm,pH=4,电流密度49.38mA/cm2,含油废水中油脂去除率可达96.21%。试验结果还表明,对含油污水油脂去除率的影响由大到小依次为:pH值,电流密度,极切换时间,反应时间,板距离。

Gilpavas等在常温常压下合成了一种新型无机高分子复合混凝剂聚硅酸铝氯化锌(PAZSC),用于处理含油废水。确定了最佳絮凝条件:最佳投加量为35mL,最适宜pH值为7~8,锌、铝、硅的最佳物质的量比为1∶1∶2。此时浊度去除率为98.9%,色度去除率为91.3%,COD去除率为71.8%。结果表明,PAZSC的性能优于聚硅酸铝(PASC)。

Ibrahim等在间歇反应器中应用电凝法处理含油污水。在pH=6.7、电流密度6mA/cm2、电解时间40min、阳极为低碳钢的最佳试验条件下,COD的最大去除率为94%。试验结果表明,混凝技术是一种有效处理含油废水的方法。

1.3 膜分离处理技术

近年来,膜分离由于其对污水的处理效果显著被广泛应用于含油废水的处理。膜是由一种特殊的多孔材料制成,具有截留一定大小的颗粒物质的作用,然后以物理的方式去除被膜截流的颗粒。常用的膜材料包括聚偏氟乙烯(PVDF)、聚砜(PS)、聚丙烯腈(PAN)和陶瓷聚合物复合材料等。

Li等采用无机纳米氧化铝改性PVDF管式超滤膜对油田含油废水进行净化,并分析了超滤膜的水渗透特性。COD和总有机碳(TOC)的保留率分别大于90%和98%。在工作压力0.1MPa,温度30℃,流量7.8m/s的试验条件下,经超滤膜处理后,含油废水中油质量浓度低于1mg/L,悬浮固体质量浓度低于1mg/L,固体颗粒平均直径小于2μm。

Song等以挤压法制备的管状碳质前驱体为原料,采用炭化法制备了低成本的煤基微滤炭膜,孔径为1.0μm。在工作压力0.10MPa,流量0.1m/s条件下,对含油废水的除油率可达97%,处理后废水中油的质量浓度小于10mg/L,达到国家排放标准。结果表明,煤基微滤碳膜处理含油废水是可行的。

Hua等采用孔径50nm的陶瓷膜(α-Al2O3)对含油废水进行了错流微滤(MF)工艺研究。通过对乳化液渗透通量、TOC去除率、乳化液粒径等的测定,研究了跨膜压力(TMP)、错流速率(CFV)、进液浓度、pH值、盐浓度等参数对乳化液分离的影响。在TMP为0.05~0.3MPa,CFV小于1.68m/s,油质量浓度低于2g/L的试验条件下,TOC去除率高于92.4%。

Cui等采用原位水热合成法在α-Al2O3管上制备了NaA沸石微滤膜,并对其进行了油水分离和回收研究。采用孔径为1.2μm(NaA1)和0.4μm(NaA2)的膜对油质量浓度100mg/L的水包油乳液进行了处理。NaA1在膜压为50kPa、渗透通量85L/(m2·h)的条件下,油的去除率大于99%,含油量小于1mg/L。采用热水和碱液频繁反冲洗的再生工艺,可使膜的性能保持不变。

Zhang等研制了一种用于含油废水处理的氧化锆/聚砜复合膜。采用80mg/L含油废水对复合膜的分离性能进行了研究,结果表明,渗透层含油率为99.16%,含油质量浓度为0.67mg/L,满足排放要求(低于10mg/L)。研究结果表明,所研制的复合膜具有良好的耐污性,可用于含油废水的处理。

Salahi等采用了一种孔径10nm的片状纳米多孔膜(PAN),研究其处理含油废水的性能。结果表明,在进液温度为45℃,TMP为0.4MPa,CFV为1.3m/s,pH=10,盐质量浓度为11.2g/L时,最大渗透通量为180.1L/(m2·h),悬浮固体、溶解总固体、油脂、BOD和COD的去除率分别达到100%,44.4%,99.9%,80.3%,76.9%。处理后的废水质量满足工业水质要求,可作为农业用水或工艺回用。

Mittal等制备了一种低成本的亲水性陶瓷-聚合物复合膜,复合膜的孔隙率为0.56,有效孔径为28nm。以制备的复合膜处理质量浓度为50,100,200mg/L的水包油乳状液,试验结果表明,随着时间的增加,除油率也随之增加。对于初始浓度高的含油污水,去除率更高。当油质量浓度为200mg/L,工作压力138kPa时,含油去除率可达93%。

Yuliwati等研究了气泡流量(ABFR)、水力停留时间(HRT)、混合液悬浮物(MLSS)浓度、pH值等因素对改性PVDF超滤性能的影响。当ABFR为1.2~3.0mL/min,HRT为120~300min,MLSS为4.5g/L,pH值为6.5时,响应面法(RSM)结果表明,水通量可达145.7L/(m2·h),COD去除率可达90.8%。

Noshadi等对含油废水超滤污染机理进行了试验研究和建模。试验结果表明,影响超滤渗透通量的主要因素是TMP、CFV和温度。超滤膜对油脂的去除率约97%,TSS去除率约100%,浊度去除率约99%,总溶解浓度(TDS)去除率约23%。

Duong等开发出一种新型的用于乳化油水处理的高水通量双层正向渗透(FO)膜。试验结果表明,双层膜的性能优于单层膜,其乳化油水分离的结垢倾向较低。使用双层膜,以0.5mol/L的NaCl溶液为萃取液,在水通量10.9L/(m2·h)的条件下,可从含油体积分数为2%的高污染含油废水中萃取出体积分数99.9%的优质水。

1.4 生物处理技术

生物处理是利用生物的新陈代谢作用,使溶于水的胶体等有机污染物转化为稳定的无害物质的过程。近年来,多种微生物被用于去除含油废水中的有毒物质,并在含油污水处理方面取得了令人瞩目的成果。

Zhao等利用固定化技术,将B350M和B350微生物基团附着在双曝气生物滤池(BAF)反应器上,对油田废水进行脱盐预处理。生物降解系统运行了142d,HRT为4h,容积负荷为1.07kg/(m3·d)。采用B350M的固定化反应器对TOC和石油的平均降解率分别为78%和94%。而采用B350的固定化反应器对TOC和石油的平均降解率仅为64%和86%。对于污水中的其他有机物(PAHs),在B350M和B350固定化的BAF中,PAHs的降解率分别为90%和84%。在2个反应器中均培养出大量丝状微生物,且不产生泡沫或膨胀。

Xie等采用小型固定膜BAF工艺用于含油污水的处理。试验所得到的最佳工艺条件为HRT1.0h,空气与水的流速比5∶1,每4~7d反冲洗1次。试验结果表明,在COD、含油量、SS的初始质量浓度分别为12.5,0.27,14.5mg/L条件下,COD去除率为84.5%,除油率为94.0%,SS平均降解率83.4%。BAF法是一种适用的、高效的废水处理方法。

Shokrollahzadeh等对活性污泥法处理石化废水效果进行了评价。为了评估活性污泥的生物降解潜力,监测了石化废水的温度、pH值、溶解氧、COD、二氯乙烯、氯乙烯和总碳氢化合物浓度等指标。试验结果表明,经活性污泥处理后,石化废水的COD、二氯乙烷、氯乙烯和TOC最大降低率分别为89%,99%,92%,80%。试验过程中对能够降解石化废水中有机物的微生物进行初步筛选,共收集到细菌67种,霉菌1种。

吴兰等研究了海藻酸钙-解脂耶氏酵母W29降解石油和COD的能力。在固定化细胞密度为6.65×106CFU/mL,含油废水质量浓度2g/L,COD值为2g/L,温度30℃,pH=7,搅拌速率150r/min的条件下,W29对油脂和COD的去除率达80%以上。贮藏稳定性和重复使用性试验表明,固定化细胞在4℃保存30d,重复使用12次后,油脂降解能力稳定,循环6次时,固定化细胞对COD降解率也保持在82%。

Rastegar等采用上流式厌氧污泥(UASB)生物反应器对炼油废水进行了处理。优化前,固定有机负荷率(OLR)为0.4kg/(m3·d),HRT为48h,COD去除率为81%。在HRT为40h,COD值为1g/L的条件下,产气量为559mL/h。RSM分析表明,根据2个关键响应的确定,最优条件进水COD为630mg/L,上流速率(Vup)0.27m/h,HRT为21.4h,此时COD去除率为76.3%,沼气池产气率为0.25L/L。

Khondee等采用含有壳聚糖固定化Sphin·gobiumsp.P2的内循环气升式生物反应器对乳化废水进行了处理研究。在半连续间歇试验中,在合成废水和洗车废水中TPHs初始质量浓度200mg/L的条件下,固定化细菌能够除去80%~90%的TPHs。该内循环气升式生物反应器在2.0hHRT下运行超过70d,反应器对洗车废水中TPHs的去除率达到85%,COD的去除率达到73%。内循环气升式反应器操作简单、稳定性高,在处理工业废水方面具有很大的应用潜力。

Tong等采用UASB与固定化曝气生物滤池(IBAF)联合处理含大量难溶有机化合物、低氮、低磷的稠油废水。运行225d,COD、氨氮、SS去除率分别是74%,94%,98%。气相色谱-质谱(GC-MS)分析表明,大部分烷烃都是通过UASB工艺降解的,而IBAF在降解有机化合物和去除氨氮和SS方面发挥了重要作用。结果表明,联合生物处理系统在稠油废水的大规模处理中具有巨大的潜力。

1.5 电化学处理技术

近年来,生态电化学法是处理含油废水最有效的方法之一。电化学处理技术是通过电化学氧化产生的羟基自由基用于有机物之间的加成、取代和电子转移等反应来降解污染物、矿化物,无二次污染。这些电化学过程包括氧化和使用多个不同的电极实现电化学芬顿(Fenton)反应,电极可采用铁、铝、铂、钛等。

Santos等将形态稳定阳极(DSA)电化学技术成功地应用于石油工业废水的处理。采用组分为Ti/Ru0.34Ti0.66O2的DSA电极为阳极,在电流密度为100mA/cm2,50℃下电解12h后,COD值下降40%,70h后降幅达57%。同时文中解释了COD降解速率随电解时间的增长而降低可能原因是:①通过金属氧化物或电极表面的·OH自由基直接氧化电极上的油组分。②在反应中形成具有氧化作用的某些中间产物对油品进行间接氧化,如ClO-。③在电极产生的气体通过浮选作用使油滴聚集。

Yang用铁作为阳极处理含油废水,向电极中加入100mg/LNaCl溶液以增强离子导电性并防止阳极发生钝化现象。当反应发生4min时,水浊度由1800FAU降至60FAU,同时产生铁离子的量为165.8mg/L。结果表明,在电流为2A,流量为32mg/min时,电处理出水浊度低于14FAU。

El-Naas等采用铝、不锈钢、铁等3种电极对炼油废水中的硫酸盐和COD进行了电絮凝试验研究。研究了电流密度、电极排列方式、电解时间、初始pH值和温度对2种不同废水试样中COD和硫酸盐浓度的影响。试验结果表明,在25℃、pH=8时,电絮凝对硫酸盐和COD的去除率分别达到93%和63%。研究表明,目前对硫酸盐和COD最有效的还原方法是利用铝为阳极和阴极进行电絮凝处理。电絮凝技术是一种可行、可靠的预处理炼油废水污染物的技术。

Abdelwahab等探讨了利用铝为阴极和阳极的电絮凝法去除炼油废水中苯酚的可能性。考察了pH值、操作时间、电流密度、苯酚初始浓度、NaCl加入量等条件对苯酚去除效果的影响。试验结果表明,在高电流密度和pH=7的条件下,当苯酚初始质量浓度为30mg/L时,苯酚的去除率最大,2h后达到97%。在去除炼油废水中苯酚的电絮凝试验中,2h后,苯酚的去除率为94.5%。研究表明,铝电极电凝法处理苯酚是一种很有效的方法,该技术的缺点是极板寿命较短,需要不断更换极板,增加了运行成本。

Yavuz等研究了掺硼金刚石阳极(BDD)直接和间接电化学氧化、钌混合金属氧化物(Ru-MMO)电极直接电化学氧化、铁电极电化学Fenton法和电凝聚法处理炼油废水(PRW)。试验结果表明,电解6min时苯酚去除率为98.74%,电解9min时COD去除率为75.71%。此外,在电流密度为5mA/cm2的直接电化学氧化条件下,苯酚去除率为99.53%,COD去除率为96.04%。电解40min后,苯酚质量浓度降至0.91mg/L,电解60min和75min后,COD分别降至36.7mg/L和23.3mg/L。从试验结果来看,除了电凝聚外,所有的电化学方法对PRW的处理都是成功的。最有效的方法是电化学Fenton法,其次是直接或间接电化学氧化BDD阳极。

Ngamlerdpokin等采用化学和电化学技术对生物柴油废水进行了处理。先采用pH值为1~8的3种无机酸H2SO4、HNO3、HCl对废水中脂肪酸甲酯(FAME或生物柴油)和游离脂肪酸(FFA)进行化学去除。当使用H2SO4,pH=2.5,处理7min后,废水中大约24.3ml/L的FAME/FFA被去除。在这一条件下,COD、BOD和油脂的去除率分别为38.94%、76.32%和99.36%。然后对去除FAME/FFA相后留下的酸性水相通过化学混凝法和电凝过程进行处理。结果表明,2种方法对生物柴油废水的处理均有效。与电凝法相比,化学混凝法的操作成本更低,但电凝法处理后的废水质量更好。

Ahmadi等采用铁为电极,研究去除生物柴油废水中的油脂(O&G)。研究了电流密度、H2O2的用量和混凝剂(PAC)的添加量对去除率和能耗的影响。试验结果表明,无助凝剂和氧化剂条件下O&G的去除率在62%~86%。当电流密度在10~12.5mA/cm2,有H2O2和PAC存在的条件下,O&G的去除率可达到100%。在无助凝剂和氧化剂的情况下,电凝法处理此类废水的效率不高。

El-Ashtoukhy等探讨了采用固定床阳极电化学反应器电凝去除炼油废水中酚类化合物的可能性,考察了间歇操作条件下,pH值、操作时间、电流密度、苯酚初始浓度、NaCl的加入量、温度以及苯酚结构(官能团效应)对酚类化合物去除的影响。研究表明,去除酚类化合物的最佳条件为电流密度8.59mA/cm2,pH=7,NaCl质量浓度1g/L,温度25℃。苯酚质量浓度为3mg/L时,经2h处理后,酚类化合物的去除率达到100%。与以往研究中使用的其他电絮凝设计相比,电凝固定床的阳极设计具有效率高、能耗低的优点。

2、结语

随着绿色生态文明对环境保护的要求不断提高,含油污水处理出水水质要求也相应不断提高,寻求高效清洁的油田污水处理技术已成为油田开发和保护生态环境新方向。展望油田污水处理方向,针对目前存在的问题,提出未来的研究方向应关注以下几个方面。

1)针对现有工艺技术存在的问题,研究开发新的组合工艺,并最大限度地利用各种方法的优点,避免其局限性。

2)深入研究油田含油污水氧化破乳的机理,不断进行理论创新,以期为处理含油污水提供扎实的理论基础。

3)加强更加环保的含油污水处理工艺的研究。其中,超临界水氧化技术避免二次污染、效果好、废水处理率高、装置相对简单、自动控制容易等,应具有更加突出的发展潜力。

随着研究的不断深入以及技术的不断突破,高效清洁的油田污水处理技术未来在油田含油污水处理中的应用会越来越广泛。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com