当前的信息社会,电子行业飞速发展,作为电子行业基础之一的电路板需求每年以10%~20%的速度在递增,从而成为电子行业中的重要产业之一,然而其复杂的生产过程产生许多废水。

印刷电路板制造工艺流程复杂,其废水所产生的污染物多样,主要含有铜、镍等重金属离子、高分子有机物、络合剂等。电路板生产废水种类繁多,污染成份复杂,若不采取合理有效的处理工艺,使废水稳定达标,将对环境造成严重的污染。针对电路板生产废水的不同特点,在处理时必须对不同的废水进行分流,采取不同的方法进行处理。

1、工程概况

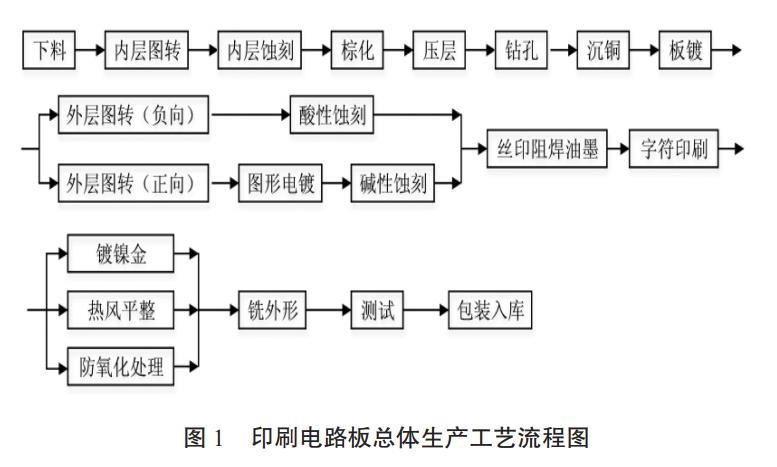

天津市某印刷电路板生产企业主要产品为高阶高密度互连积层板(HDI),HDI板的制作过程是多个双面板的重复制作,主要生产工艺包括下料、内层板制作、压层、钻孔、沉铜、板镀、外层制作、丝印阻焊油墨、字符印刷、镀镍金、热风平整、防氧化处理、铣外形等。印刷电路板总体生产工艺流程图见图1。

2、废水水质特征

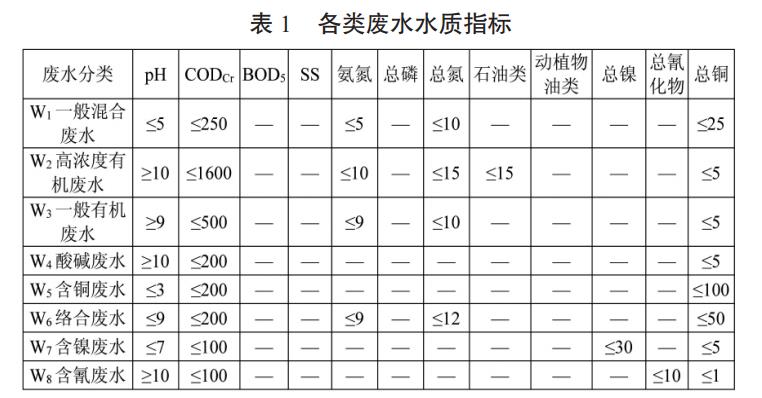

根据工艺特征将生产废水分为八类:一般混合废水(W1)、高浓度有机废水(W2)、一般有机废水(W3)、酸碱废水(W4)、含铜废水(W5)、络合废水(W6)、含镍废水(W7)、含氰废水(W8)。

各类废水水质特征如下:

(1)一般混合废水W1:主要包括淋洗废水、纯水制备排浓水等污染物含量较低的废水。一般混合废水污染因子为pH、总铜、CODCr、氨氮等。此类废水水量较大,CODCr浓度较低。

(2)高浓度有机废水W2:主要来自显影、退膜、除油、防氧化、除胶等工序,上述工序使用了甲酸等有机溶剂;此外,部分阻焊油墨和高分子感光胶膜溶解后转移到废水中,因此废水中CODCr浓度高。

(3)一般有机废水W3:主要来自于显影、退膜等工序清洗废水,废水中CODCr浓度相对较高。

(4)酸碱废水W4:主要来自于生产线洗缸的酸碱废液,其主要污染因子为pH、CODCr等。

(5)含铜废水W5:主要来自于微蚀、浸酸、棕化、酸洗等工序,其废水含铜量相对较高,主要污染因子为总铜和CODCr等。

(6)络合废水W6:主要来自于沉铜工序,该工序使用一定量的络合铜,废水中含有很强的金属离子络合物(如EDTA),络合废水污染因子为总铜、CODCr等。

(7)含镍废水W7:含镍废水主要来自于镀镍工序,镀镍废液及镀镍工序第一道漂洗水作为危险废物处置,其余漂洗水进入预处理系统进行处理。此类废水主要污染因子为pH、CODCr、总镍。

(8)含氰废水W8:主要来自于镀金工序,镀金药液含有一定量的氰化亚金钾,镀金的第一道水洗,使用槽内的非流动水漂洗,当该槽漂洗水中所含金氰成份达到一定浓度时,与含氰电镀废液送交有资质单位进行处置(可回收金),其余的漂洗废水送往预处理设施处理。此类废水主要污染因子为pH、CODCr、总镍。

3、废水处理工艺

3.1 总体思路

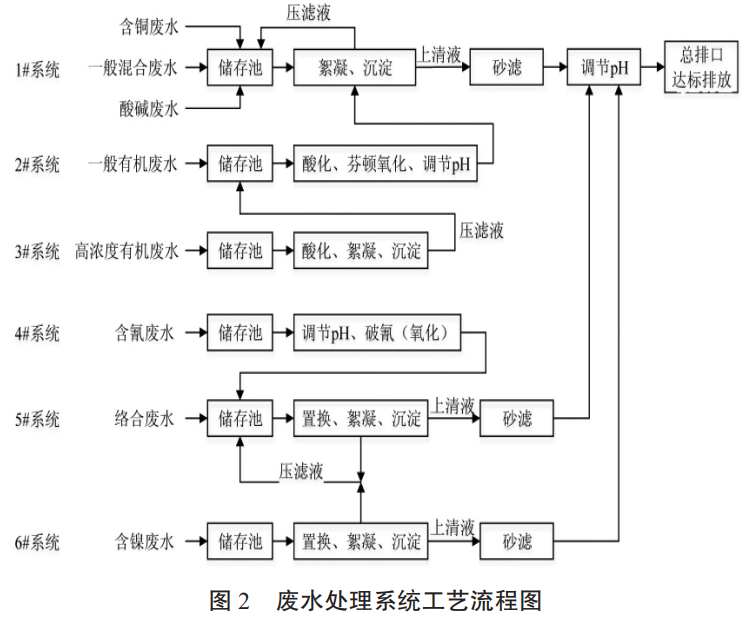

由于各类废水水质差异较大,该企业废水处理工艺采取“分类收集—分质预处理—综合处理”的设计思路。根据八类废水水质特征,配套建设了五套预处理系统(2#~6#系统)和一套综合处理系统(1#系统)。各股生产废水在生产车间分流后,自流进入各处理系统废水储存池,再经各处理系统废水提升泵提升进入各预处理设施进行处理,最后经综合废水处理设施处理后达标排放。废水处理系统工艺流程图见图2。

3.2 废水处理工艺原理

废水按照设计的分流标准,在生产车间分流后,自流进入各处理系统废水储存池,再经各处理系统废水提升泵提升进入各处理工序,处理工艺中废水将通过连通器自流或经过输送泵进入各处理系统功能池中进行处理。

(1)一般混合废水W1:此类废水水量较大,CODCr浓度较低,与小批量酸碱废水、含铜废水混合后进入综合废水处理系统(1#系统)进行处理,主要去除废水中的金属离子和少量有机物,处理工艺为:絮凝→沉淀→砂滤→调节pH。其处理过程为:首先加入硫酸亚铁(可起置换和混凝作用),然后调节pH至10左右,将废水中的重金属离子(Cu2+)形成氢氧化物进行去除;而后废水进入絮凝缸中添加絮凝剂PAM进行絮凝处理,处理后废水进入斜板沉淀池中进行沉淀泥水分离;其上层清水溢流至清水缸中,然后通过泵进入砂滤器进行过滤处理,进一步降低出水中的悬浮物含量,过滤处理后的废水进入最终pH调节池中经pH调节至6~9后排放。

(2)高浓度有机废水W2:此废水中CODCr浓度高。其预处理工艺为:酸化→沉淀。其处理过程为:添加酸化剂调整pH值至5左右,添加聚合氯化铁,使废水中的油状有机物凝聚成可进行固液分离的大颗粒粒子,然后投加适量的高分子絮凝剂PAM,再通过压滤使固液成分分离,将压滤液定量平均加入到一般有机废水预处理设施(2#系统)中与一般有机废水混合进行深度处理。

(3)一般有机废水W3:主要来自于显影、退膜等工序清洗废水,废水中CODCr浓度相对较高。一般有机废水与经过预处理的高浓度有机废水混合后一起进行深度处理,其深度处理工艺:酸化→芬顿氧化。氧化过程以双氧水作为高效氧化剂,硫酸亚铁作为催化剂,酸性条件下二价铁盐分解双氧水,使之生成游离氢氧自由基,氢氧自由基具有极强的氧化性能,将废水中的有机物最终氧化成二氧化碳和水。反应完成后调节pH至10~11,再用泵定量平均加入到1#系统进一步处理。

(4)酸碱废水W4:主要来自于生产线洗缸的酸碱废液,其主要污染因子为pH、CODCr等,酸碱废水分开收集后,定量平均加入1#系统与一般混合废水进一步处理。

(5)含铜废水W5:主要来自于微蚀、浸酸、棕化、酸洗等工序,其废水含铜量相对较高,主要污染因子为总铜和CODCr等。将微蚀工序含铜量较高的废水单独进行铜回收处理,铜回收后的废水定量泵送至1#系统进一步处理;而浸酸、棕化、酸洗等工序含铜量较少的废水则直接定量泵送至1#系统进行处理。

(6)络合废水W6:主要来自于沉铜工序,该工序使用一定量的络合铜,废水中含有很强的金属离子络合物(如EDTA),络合废水污染因子为总铜、CODCr等,其预处理工艺为:置换→絮凝→沉淀→砂滤。其处理过程为:首先调节pH至3~4,然后加入硫酸亚铁,可有效地把以络合物形式存在的金属离子置换出来,并添加氢氧化钠调节pH至10左右,将可溶的络合铜转化成难溶的铜盐,然后加入絮凝剂PAM进行絮凝反应,使用高分子絮凝剂来吸附污水中的氢氧化铜悬浮粒子,形成易于沉淀的颗粒较大的絮凝体;通入斜板沉淀池进行沉淀,沉淀下来的污泥排出后,同时上清液经过砂滤器过滤处理后进入滤液收集池,再定量进入1#处理系统pH调节池中经pH调节至6~9后排放。

(7)含镍废水W7:含镍废水主要来自于镀镍工序,镀镍废液及镀镍工序第一道漂洗水作为危险废物处置,其余漂洗水进入预处理系统进行处理,其处理工艺为:置换→絮凝→沉淀→砂滤。其处理过程为:调节pH至3~4后加入硫酸亚铁,可将大部分以络合物形式存在的镍离子置换出来,加碱调节pH至10后形成氢氧化镍沉淀,加入絮凝剂PAM进行絮凝反应,以使废水中的氢氧化镍悬浮小颗粒生成易沉降的大颗粒,再进入斜板沉淀池中进行沉淀使泥水分离,絮凝沉淀过程去除大部分镍离子,同时对废水中的络合物有一定的净化作用,从而降低废水中的CODCr。沉淀下来的污泥排出后,上清液根据含镍的情况选择性加入少量的破络剂,进一步破坏络合物,使络合的镍离子释放出来,便于形成沉淀,经过砂滤器过滤处理后进入滤液收集池,最终进入1#处理系统pH调节池中经pH调节至6~9后排放。

(8)含氰废水W8:主要来自于镀金工序,镀金药液含有一定量的氰化亚金钾,镀金的第一道水洗,使用槽内的非流动水漂洗,当该槽漂洗水中所含金氰成份达到一定浓度时,与含氰电镀废液送交有资质单位进行处置(可回收金),其余的漂洗废水送往预处理设施处理,预处理工艺为:调节pH→破氰(氧化)。其处理过程为:使用氢氧化钠调节pH值至10,投加次氯酸钠生成碱性氯化物,最终将氰化物(CN-)氧化为二氧化碳(CO2)和氮气(N2)。再将反应后的废水定量平均泵送至络合废水储存池,进行进一步深度处理,去除废水中的金属离子。

3.3 污泥处理

根据《国家危险废物名录》(2016年版),该企业废水处理过程中沉淀污泥属于“HW17表面处理废物”类危险废物,经压滤机脱水后暂存废水处理站的储泥池内,定期交有资质单位处置。

4、调试运行效果

4.1 第一类污染物车间排口达标排放可行性

(1)单位产品基准排水量该企业设计产能为9万平方米/年,每块电路板正反两面均需要电镀,镀件镀层面积以产品产能的2倍计,含镍废水处理设施新增排水量为5.5m3/d(即1650m3,年工作300天),则该企业单位产品实际排水量为9.2L/m2(镀件镀层),低于单位产品基准排水量200L/m2(镀件镀层)。

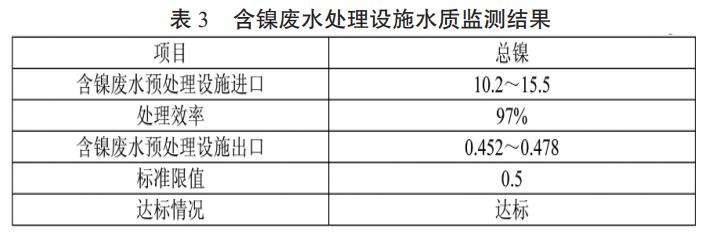

(2)总镍达标排放可行性分析

根据该企业竣工环境保护验收监测报告,含镍废水达标分析见表3。

由表3可知,该企业生产废水中总镍排放浓度满足《电镀污染物排放标准》(GB21900-2008)限值要求,可以达标排放。

4.2 综合废水处理达标可行性论证

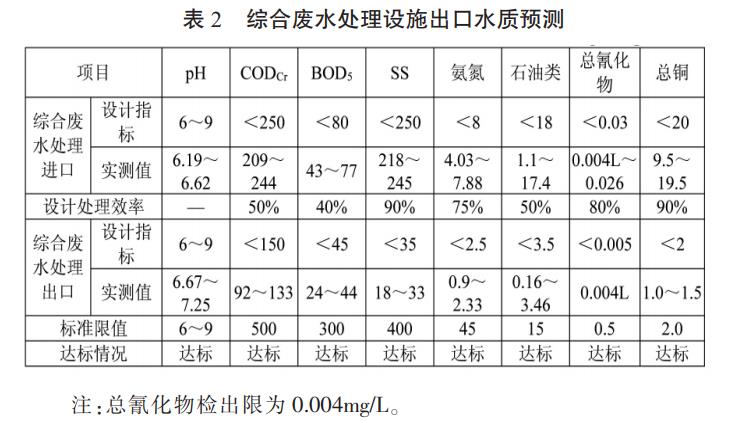

根据该企业竣工环境保护验收监测报告,综合废水达标分析见表2。

由表2可知,该企业生产废水经污水处理站处理后,出水水质能满足《污水综合排放标准》(DB12/356-2018)三级要求,可以达标排放。

5、结语

(1)印刷电路板生产废水按性质一般可分为八类,各类废水水质差异较大,宜采取“分类收集—分质预处理—综合处理”的处理工艺。

(2)对含镍废水进行“置换→絮凝→沉淀→砂滤”预处理后,总镍排放浓度满足《电镀污染物排放标准》(GB21900-2008)限值要求,可以实现达标排放。

(3)对高浓度有机废水、一般有机废水、酸碱废水、含铜废水、络合废水、含氰废水分别进行相应的预处理,再定量泵送至综合废水处理系统,经综合处理系统进行进一步处理后,可确保外排废水满足《污水综合排放标准》(DB12/356-2018)三级要求。

(4)印刷电路板生产废水处理污泥属于危险废物,合理暂存后交有资质单位处置。

( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com