燃煤电站高盐废水主要有3种,即脱硫废水、离子交换树脂再生酸碱废水以及经过浓缩后的循环水排污水。高盐废水水量通常较大,直接进行蒸发结晶投资与运行成本过高,而采用烟道雾化蒸发或旁路烟道蒸发工艺又难以完全消纳,因此需要进行浓缩减量。现有的浓缩技术碟管式反渗透(DTRO)、电渗析(ED)、正渗透(FO)以及蒸汽机械压缩(MVC)均有应用并各具特点,但投资与运行成本都比较高,一定程度上影响了废水“零排放”处理改造工程的实施进度。

对于DTRO、ED、FO等高盐废水深度浓缩处理工艺,为了避免废水浓缩过程中膜系统出现结垢,对进水硬度要求较高,通常需要对进水进行加药软化处理。加药软化处理一方面显著增加了废水处理的药剂成本,另一方面使得废水处理流程延长、系统复杂,影响废水处理系统整体的运行稳定性。

离子重组(RESALT)技术是在电渗析技术的基础上经过改进而形成的一种电化学膜处理技术,通过特殊的阴阳离子膜的布置方式和系统运行方式,能够将废水中的钙离子和硫酸根离子分开而避免形成硫酸钙垢,同时可实现废水的浓缩减量。本文通过在华电莱州发电有限公司的现场中试,研究了RESALT技术在燃煤电厂脱硫废水浓缩减量处理中的性能,考察了RESALT系统对不同水质情况下的脱硫废水浓缩减量处理效果,并分析了RESALT系统运行的电耗情况。

1、RESALT技术原理简介

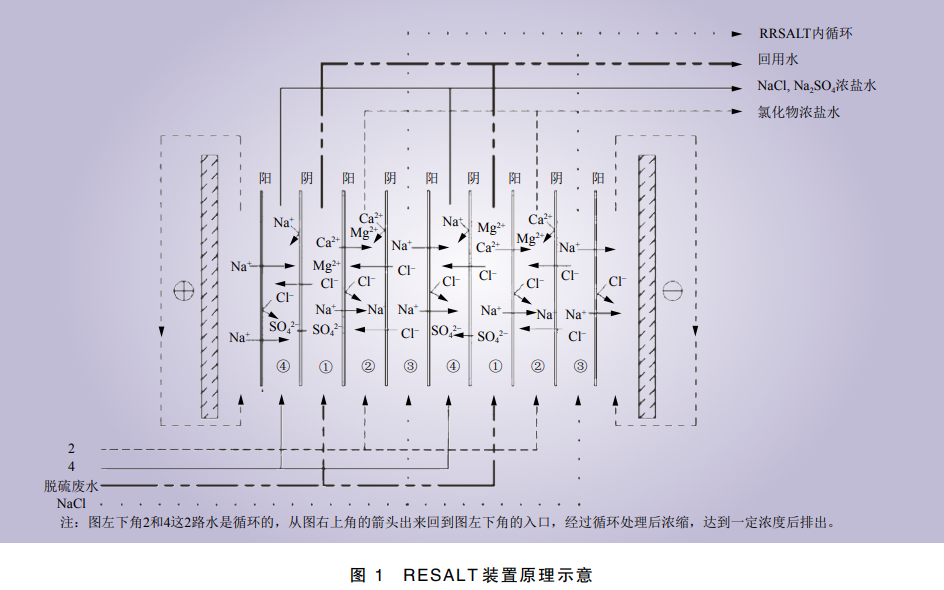

RESALT废水浓缩装置(RESALT装置)工作原理如图1所示,其有4个主要进水通道,每个通道之间由具有选择透过性的阴阳离子膜隔开。阴离子膜只让阴离子通过,而阳离子膜只让阳离子通过。有结垢倾向的脱硫废水从①号通道进入RESALT装置,②号和③号通道分别进补充水和NaCl盐水。在电场的作用下,脱硫废水中阴阳离子定向迁移,阴离子往阳极迁移,阳离子往阴极迁移。阴阳离子在迁移的过程中选择性地通过具有特异选择性的阴阳离子膜。RESALT装置的④号通道出水主要是氯化钠和硫酸钠浓盐水,①号通道出水为淡水,可直接回用,②号通道出水主要是氯化物浓盐水,③号通道里的水在RESALT浓缩装置中内部循环,主要含有NaCl。

脱硫废水经过RESALT浓缩装置的处理产生3路水,即淡水、含有NaCl、Na2SO4的浓盐水及含有NaCl、CaCl2、MgCl2的浓盐水,从而将SO42–离子与Ca2+离子分开,避免形成CaSO4垢,使得脱硫废水的浓缩减量无须进行加药软化预处理。

2、取样及分析方法

2.1 取样方法

试验运行过程中,分别对脱硫废水、脱硫废水预处理系统出水、RESALT浓缩装置产出的淡水和2路浓水进行采样,各水样取3个平行样。同时,通过测量脱硫废水进水水量和淡水水量计算系统回收率,通过读取电表示数和处理水量,计算水处理电耗。

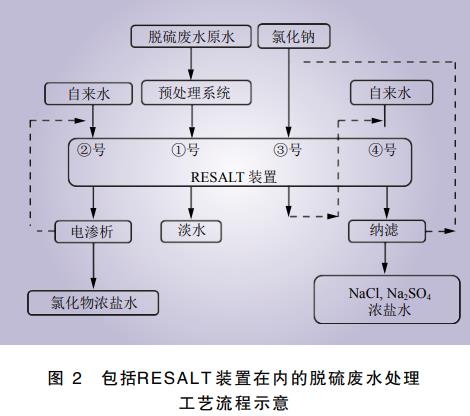

脱硫废水首先进入预处理系统,去除大部分重金属、硅、氟和悬浮物(预处理系统包括三联箱和管式微滤系统),然后进入RESALT设备的①号通道,向②号、④号通道加入适量自来水,向③号通道加入适量NaCl溶液。①号通道的出水(淡水)可作为循环冷却塔用水或脱硫塔给水。④号通道产水需再经纳滤处理,纳滤产水回流至③号通道进水处,剩余约10%为含硫酸钠的浓盐水。③号通道的出水全部回流至④号通道进水中,同时往④号通道中加入适量的自来水。②号通道的出水经电渗析系统进一步浓缩处理,得到氯化物浓盐水,电渗析产水全部回流至②号通道进水中,同时向②号通道加入适量的自来水。包括RESALT装置在内的脱硫废水处理工艺流程如图2所示。

RESALT装置回收率通过式(1)计算。

式中:R为回收率,%,Q1为淡水量,m3/h,Q2为脱硫废水进水量,m3/h。

2.2 分析方法

水样的分析指标主要为电导率、硫酸根(SO42–)、氯离子(Cl–)、钙离子(Ca2+)、镁离子(Mg2+)、钠离子(Na+)。电导率通过电导率仪(polymetron9125型)测定,SO42–的测定采用铬酸钡分光光度法(HJ/T342—2007),Cl–的测定采用硝酸银滴定法(GB/T11896—1989),Ca2+和Mg2+测定采用原子吸收分光光度法(GB11905—1989),Na+测定采用火焰原子吸收分光光度法(GB/T11904—1989)。

3、试验结果及讨论

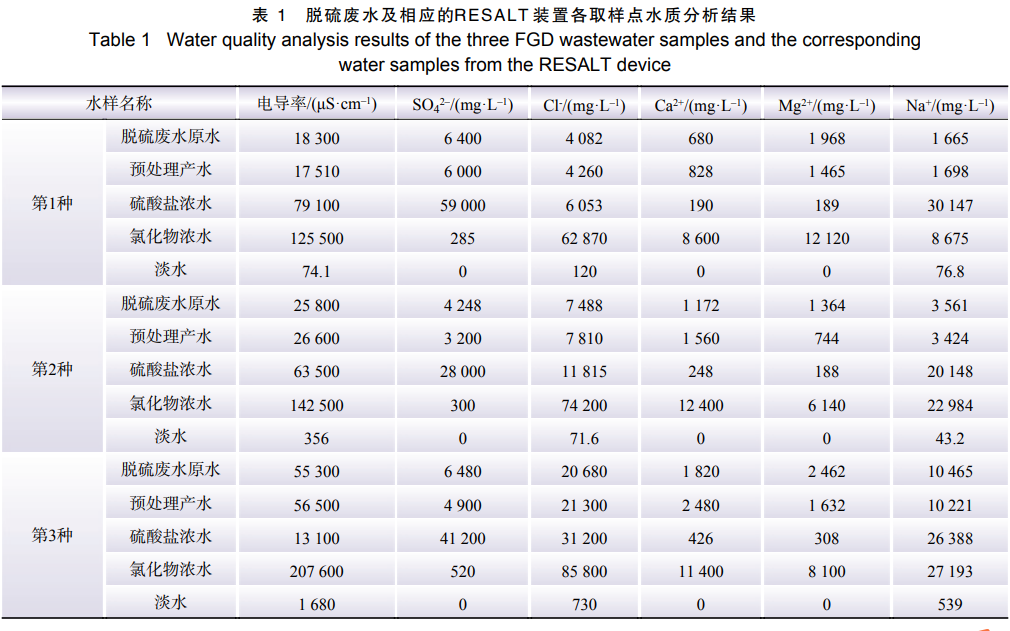

中试RESALT装置的处理能力为3~4m3/h,脱硫废水经过沉淀、砂滤以及超滤预处理后进入RESALT装置进行处理。中试试验对3种不同水质的脱硫废水进行浓缩减量处理,脱硫废水中的Cl–质量浓度分别为4260mg/L、7810mg/L和21300mg/L。试验采用序批式进水方式,每种脱硫废水试验20个批次。试验结果如表1所示。

3.1 试验结果

根据表1结果,分述3种脱硫废水经过RESALT装置处理的情况。

3.1.1 第1种脱硫废水

(1)处理后所得淡水Cl–质量浓度为120mg/L,完全可以回用作脱硫工艺水或化学车间补水。

(2)RESALT装置产生的硫酸盐浓水中,SO42–质量浓度为59000mg/L,相对于进水浓缩了9.8倍,Ca2+、Mg2+、Na+质量浓度分别为190mg/L、189mg/L、30147mg/L,可知硫酸盐浓水主要成分为Na2SO4。通过WinFlows软件计算,硫酸盐浓水中CaSO4饱和度为97.37%,饱和度低于100%,表明无结垢风险。

(3)RESALT装置产生的氯化物浓水中,SO42–质量浓度为285mg/L,Cl–质量浓度为62870mg/L,相对于进水浓缩了14.8倍,Ca2+、Mg2+、Na+质量浓度分别为8600mg/L、12120mg/L、8675mg/L,可知氯化物浓水主要成分为盐酸盐,硫酸钙饱和度为18.20%,无结垢风险。

(4)硫酸盐浓水中的SO42–含量为氯化物浓水中SO42–含量的207倍,而氯化物浓水中的Ca2+含量为硫酸盐浓水中Ca2+含量的45倍,因此脱硫废水经过RESALT装置处理后,不仅实现了一价盐和二价盐的有效分离,也实现了SO42–和Ca2+的有效分离,获得的淡水可以直接回用。

经统计,系统对第1种脱硫废水的回收率为80%,水处理电耗总计为39.6kW•h/t。

3.1.2第2种脱硫废水

(1)处理后所得淡水Cl–质量浓度为71.6mg/L,完全可以回用作脱硫工艺水或化学车间补水。

(2)RESALT装置产生的硫酸盐浓水中,SO42–质量浓度为28000mg/L,相对于进水浓缩了8.8倍,Ca2+、Mg2+、Na+质量浓度分别为248mg/L、188mg/L、20148mg/L。因此,硫酸盐浓水主要成分为Na2SO4。硫酸钙饱和度89.44%,无结垢风险。

(3)RESALT装置产生的氯化物浓水中,SO42–质量浓度为300mg/L,Cl–质量浓度为74200mg/L,相对于进水浓缩了9.5倍,Ca2+、Mg2+、Na+质量浓度分别为12400mg/L、6140mg/L、22984mg/L。因此,氯化物浓水主要成分为盐酸盐,硫酸钙饱和度26.10%,无结垢风险。

(4)硫酸盐浓水中的SO42–质量浓度为氯化物浓水中SO42–质量浓度的93倍,而氯化物浓水中的Ca2+质量浓度为硫酸盐浓水中Ca2+质量浓度的50倍。因此,第2种脱硫废水经过RESALT装置处理后,也能实现一价盐和二价盐的有效分离,实现了SO42–和Ca2+的有效分离,获得的淡水可以直接回用。

经统计,系统对第2种脱硫废水的回收率为77%,水处理电耗总计为43.5kW•h/t。

3.1.3 第3种脱硫废水

(1)处理后所得淡水Cl-质量浓度为730mg/L,完全可以回用作脱硫工艺水。

(2)RESALT装置产生的硫酸盐浓水中,SO42–质量浓度为41200mg/L,相对于进水浓缩了8.4倍,Ca2+、Mg2+、Na+质量浓度分别为426mg/L、308mg/L、26388mg/L。因此,硫酸盐浓水主要成分为Na2SO4。

(3)RESALT装置产生的氯化物浓水中,SO42–质量浓度为520mg/L,Cl–质量浓度为85800mg/L,相对于进水浓缩了4倍,Ca2+、Mg2+、Na+质量浓度分别为11400mg/L、8100mg/L、27193mg/L。因此,氯化物浓水主要成分为盐酸盐。

(4)硫酸盐浓水中的SO42–含量为氯化物浓水中SO42–含量的79倍,而氯化物浓水中的Ca2+含量为硫酸盐浓水中Ca2+含量的26.8倍。因此,第3种脱硫废水经过RESALT装置处理后,也能实现一价盐和二价盐的有效分离,并实现了SO42–和Ca2+的有效分离,获得的淡水可以直接回用。

经统计,系统对第3种脱硫废水的回收率为70%,水处理电耗总计为49.5kW•h/t。

3.2 RESALT系统运行参数

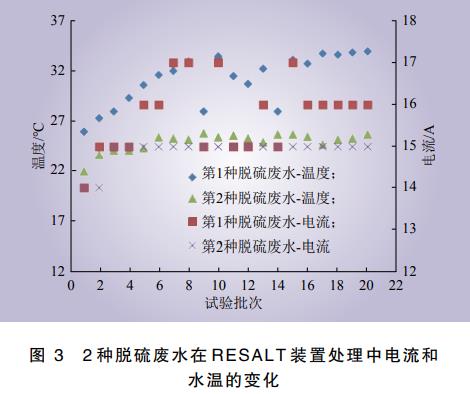

不同含盐量的脱硫废水在RESALT装置处理过程中各批次①号通道产水电导率为2mS/cm,对其电流和RESALT系统水温参数进行了监测,结果如图3所示。由图3可见:第1种脱硫废水由于RESALT设备内水温波动比较大,电流波动较大,但电流维持在16A±1A。第2种脱硫废水由于水温基本维持在25℃,电流基本上维持在15A。第2种脱硫废水试验时,RESALT装置内水温比第1种脱硫废水试验时低将近5℃,使得系统运行电流值略有降低。如若发生结垢现象,设备的电流值将明显降低,而2种水质对应共40批试验(时长约4000min)的电流值基本稳定。此外,上述2种水质所有批次RESALT设备中①、②、③、④号通道的进出口压差值均很稳定,一直维持在最小量程(0.02MPa)以下,表明RESALT装置的膜系统在运行中无显著结垢现象。

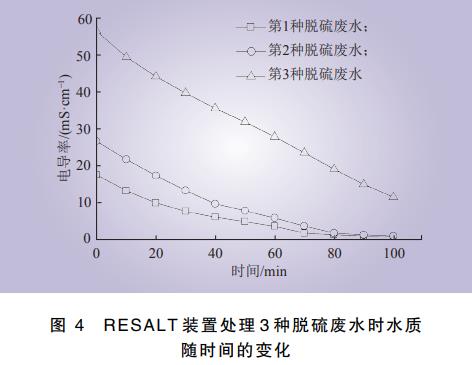

试验研究了3种不同水质的脱硫废水用RESALT装置处理后的水质变化情况,结果如图4所示。由图4可知:随着处理时间的增加,RESALT系统中废水的电导率逐渐下降,表明脱硫废水在RESALT装置的作用下溶解性盐被分离浓缩。随着脱硫废水含盐量的升高,实现废水中盐的完全分离需要的时间有所增加。对于进水电导率在18mS/cm和26mS/cm的脱硫废水,电导率下降到1mS/cm所需的时间约为100min,而对于进水电导率在56mS/cm的脱硫废水,经过100min的处理,RESALT装置出水的电导率能够下降到13mS/cm。

3.3 运行结果分析

不同含盐量的脱硫废水在RESALT装置中的运行试验结果表明,利用RESALT技术能够实现SO42–和Ca2+的有效分离,并且同时实现含盐废水的浓缩处理,系统运行的成本主要为电费,无须加药软化。对于不同含盐量的废水,可以通过调整RESALT装置的运行方式(增加③号通道水的循环次数)来调节浓盐水的含盐量和系统回收率。

对于RESALT装置产生的硫酸盐溶液可以回用于烟气脱硫吸收塔,从而减少末端浓盐水量,降低“零排放”处理系统的处理水量和投资运行成本。

3.4 技术经济对比分析

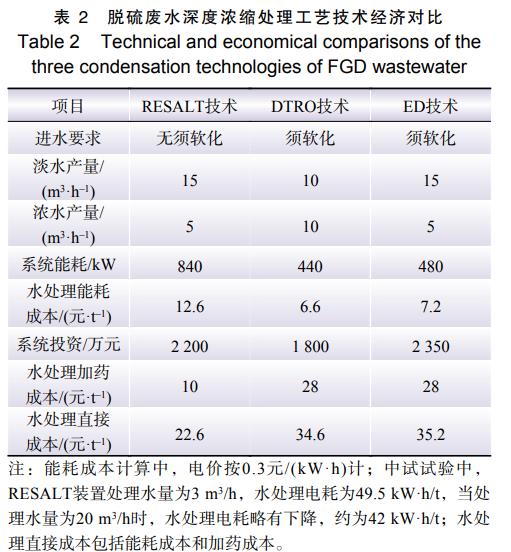

以第3种脱硫废水水质为例,废水水量按照20m3/h设计计算,对比分析了砂滤–超滤–RESALT技术(简称RESALT技术)、加药软化–砂滤–超滤–碟管式反渗透(DTRO)技术(简称DTRO技术)、加药软化–砂滤–超滤–ED技术(简称ED技术)的投资及运行成本及系统运行参数,结果如表2所示。其中系统投资成本仅为系统设备费及电气热控部分费用,不包含土建费用。

RESALT装置对进水水质要求较为宽松,进水无须进行加药软化预处理。表2中10元/t的药剂费主要是RESALT装置及其附属设备(超滤等)的定期膜化学清洗产生的药剂费用,以及RESALT装置启动时需要消耗一定量NaCl的费用。以20m3/h的处理水量计,折算得到水处理加药成本约为10元/t。

RESALT技术和ED技术均具有较高的回收率,产生的浓水含盐量可以达到200000mg/L以上,且浓水水量小,更有利于后续末端废水的“零排放”处理。对于投资成本,RESALT技术和ED技术相差不大,由于RESALT技术无须设置加药软化装置,投资成本略低,RESALT技术和ED技术的投资成本均略高于DTRO技术。对于运行成本,由于RESALT装置进水无须加药软化,其运行成本要显著低于DTRO技术和ED技术。因此,RESALT技术在燃煤电厂脱硫废水的浓缩减量处理中具有运行成本低、回收率高的优势。

4、结语

本文研究结果表明:采用RESALT技术处理燃煤电厂脱硫废水等高盐废水,可以实现免软化预处理,因而可显著降低系统运行的药剂成本和运行费用。此外,由于无须加药软化,RESALT装置运行中无污泥产生,进一步降低了系统投资和运行成本。利用高性能的阴阳离子交换膜可以实现高盐废水的深度浓缩处理,进一步提高系统回收率,降低浓盐水的水量。因此,RESALT技术在燃煤电厂高盐废水浓缩减量中具有较大的应用潜力,需要进一步进行工业化应用研究。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com