本文对一种重金属制粉洗涤废水资源回收工艺进行了研究,该废水污染物组分单一,主要污染物为氨氮。氨氮进入水体后会破坏正常的水体生态系统,甚至导致鱼类等水生物死亡,对自然生态环境造成不良影响,此外,水体中的亚硝酸盐还会危害人体健康。

常规氨氮废水处理方法较多,如化学沉淀法、吹脱法、生物降解法等。由于废水的 >

1、材料与试剂

1.1 废水 >

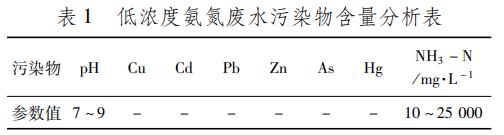

选取某企业重金属制粉洗涤废水,该制粉工艺是将重金属溶解后与试剂反应制备出成品粉,整个制粉工艺中重金属的纯度为99.99%,其它试剂均为分析纯,最后采用超纯水一遍遍地洗涤成品粉,单批成品粉的洗涤次数约为12~15次,每次洗涤后,通过离心机实现固液分离,分离的废液收集后处置,洗好的成品粉通过加入超纯水进入下一次洗涤,当洗涤后的废水电导率低于100μs/cm时不再进行洗涤。低浓度氨氮废水污染物含量成分见表1。

由于重金属深加工制粉工艺中各种原料均为分析纯,洗涤水为超纯水,因此从理论上来推测该废水引入杂质极少,该废水污染物相对比较稳定,污染物组分比较单一,主要污染物为氨氮,不含重金属元素。单批制粉不同洗涤次数废水中的氨氮含量为:10~25000mg/L,pH值为7~9。

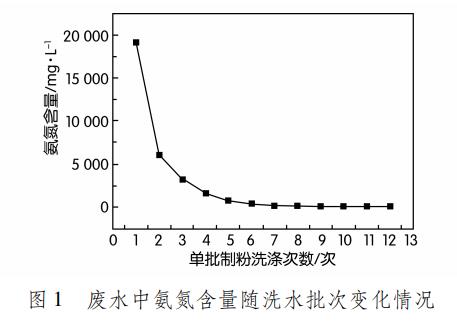

如图1所示,洗涤废水中的氨氮含量与洗涤的次数有关,废水中的氨氮含量随着水洗次数增加而下降。在单批重金属深加工制粉产品所产生的废水中,高浓度氨氮废水主要在前5批水洗,该阶段氨氮含量随水洗时间变化很大,高浓度氨氮废水氨氮含量约10g/L。后期氨氮含量随水洗时间下降较缓,低浓度氨氮废水氨氮含量在100~300mg/L。

由于氨氮含量高的废水,电导率也高,根据以上特征,本研究以电导率为参照物,将废水进行分段处理,将洗水批次中电导率高于9000μs/cm的氨氮废水进行混合,得到高浓度氨氮废水;将高浓度氨氮废水蒸发结晶冷凝水与洗水批次中电导率低于9000μs/cm的氨氮废水进行混合,得到低浓度氨氮废水。

1.2 仪器及试剂

试验仪器:PHSJ-8型实验室pH计、DBSJ-319型电导率仪(上海仪电科学仪器股份有限公司);DF-8恒温水浴锅磁力搅拌器(上海玛尼仪器设备有限公司);SJ-5恒温油浴磁力搅拌器(常州市金坛友联仪器研究所);DPP-9050A鼓风干燥箱(上海优浦科学仪器有限公司);AWL-1001-U型超纯水发生机(台湾亚翔集团);FGR-1029J原子吸收分光光度计(北京瑞利分析仪器有限公司);J840A型扫描电镜(日本电子株式会社(JEOL));NicoletiS7红外光谱仪(赛默飞世尔科技有限公司);Bettersie2000激光粒度分布仪(丹东百特仪器有限公司);烧杯、玻璃棒、漏斗等。

试验试剂:硝酸溶液、氯化镁、磷酸氢二钠、PAM、纳式试剂、酒石酸钾钠、氢氧化钠。

2、试验方法

2.1 表征手段

本研究中对蒸发结晶得到的硝酸铵晶体采用了扫描电镜(SEM)、红外光谱分析(IR)、激光粒度分布仪、晶体成分分析等。

2.2 水质分析方法

氨氮检测方法为纳氏试剂分光光度法(HJ535-2009)。

2.3 高浓度氨氮废水的处理

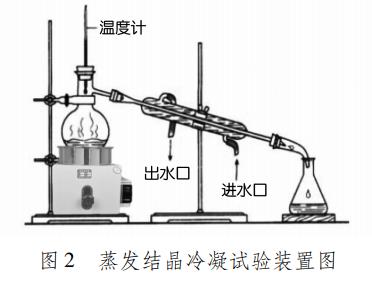

将洗涤废水批次中电导率高于9000μs/cm的废水进行混合,得到高浓度氨氮废水,pH值为8.59,蒸发结晶试验通过图2所示的试验装置进行:(1)取200mL废水置于500mL烧瓶中,加入硝酸调节pH值;(2)将烧瓶放入恒温磁力搅拌装置中,控制搅拌速度与蒸发结晶温度;(3)当烧瓶底部出现大量晶体时,停止加热和搅拌。待冷却后将晶体取出,置于鼓风干燥箱中干燥,称取晶体重量,并分析冷凝回流水中氨氮含量、晶体纯度。

2.4 低浓度氨氮废水的处理

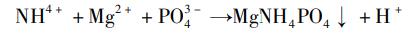

将高浓度氨氮废水蒸发结晶冷凝水与洗涤废水批次中电导率低于9000μs/cm的废水进行混合,得到低浓度氨氮废水,pH值为8.03。低浓度氨氮废水中的氨氮含量超过15mg/L,不符合《污水综合排放标准》(GB8978-1996)一级排放标准的要求,需通过进一步处理,降低废水中的氨氮含量。本研究选择用磷酸铵镁法(MAP)来进行处理,通过添加Mg2+以及PO3-4与废水中的NH4+发生反应,生成难溶的磷酸铵镁沉淀,实现废水中氨氮的资源回收。该过程发生的反应如下:

取200mL低浓度氨氮废水,加入适量氯化镁与磷酸氢二钠,维持一定的Mg、N、P药剂投加比,通过NaOH调节反应pH值,控制一定的反应时间,絮凝,沉淀,过滤。

3、结果与讨论

3.1 高浓度氨氮废水回收硝酸铵反应特性研究

3.1.1 反应pH值对硝酸铵回收率的影响

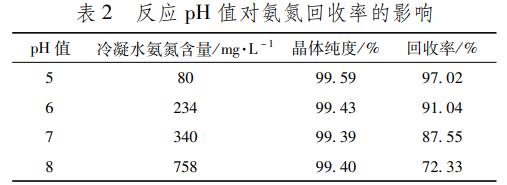

用硝酸分别将原水的pH值调节至5、6、7、8,控制温度90℃,转速300r/min,研究反应pH值对氨氮回收率的影响。结果见表2。

从表2可以看出,随着反应pH值降低,氨氮回收率逐渐增加。当废水反应pH值分别为5、6、7、8时,氨氮的回收率分别为72.33%、87.55%、91.04%、97.02%。pH=5时,氨氮回收率最大,为97.02%;pH=8时,氨氮回收率最小,为72.33%。因此,在试验过程中将pH值调节至5后进行蒸发结晶。对白色晶体纯度进行了分析,晶体的纯度均高于硝酸铵分析纯规定的硝酸铵含量99%。

此外,通过加入硝酸降低溶液pH值后,能有效降低氨气逸出,使冷凝回流水中的氨氮含量降低。与此同时,加入的硝酸能与废水中的一部分氨水发生反应,生成硝酸铵,经蒸发结晶后形成硝酸铵晶体,可进一步提高氨氮的回收率。然而,蒸发结晶后的冷凝水中还有一定浓度的氨氮,该部分水还不能直接外排,因此需要进一步处理。

3.1.2 温度对硝酸铵回收率的影响

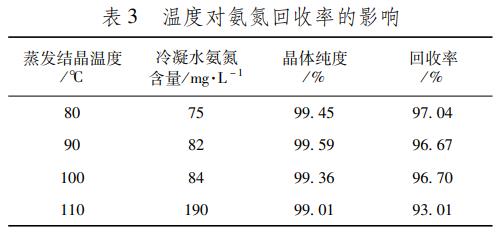

用硝酸调节原水pH值5,调节转速为300r/min,分别通过恒温水浴锅磁力搅拌器与恒温油浴磁力搅拌器调整温度80℃、90℃、100℃,110℃,研究蒸发结晶温度对氨氮回收率的影响。结果见表3。

从表3可以看出,随着溶液蒸发结晶温度的升高,硝酸铵的回收率开始变化不大,到110℃逐渐下降。当蒸发结晶温度为80℃时,氨氮回收率达到最大,为97.04%;当蒸发结晶温度为110℃时,氨氮回收率最小,为93.01%。分析原因,主要是硝酸铵结晶后固体硝酸铵在110℃时发生热分解,生成气态的HNO3和NH3,导致硝酸铵的回收率下降。

此外,蒸发结晶温度为110℃时,由于结晶后固体硝酸铵发生热分解,导致硝酸铵晶体纯度下降,蒸发结晶冷凝水中氨氮含量升高,不利于后续处理。综合考虑能耗等指标,在试验过程中调节蒸发结晶温度80℃。

3.1.3 搅拌速度对硝酸铵晶体粒度的影响

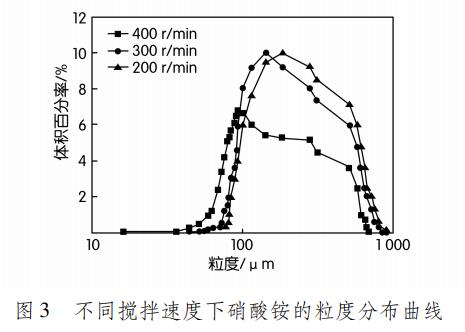

用硝酸调节原水pH值5,控制温度80℃,转速分别为200r/min、300r/min、400r/min,研究蒸发结晶搅拌速度对硝酸铵晶体粒度的影响。结果如图3所示。

由图3可知,当转速控制为400r/min时,蒸发结晶生成的硝酸铵晶体粒度最小,且分布不均匀;转速控制为200r/min时,蒸发结晶生成的硝酸铵晶体粒度最好,分布较均匀。但转速200r/min与转速300r/min时,蒸发结晶生成的硝酸铵晶体粒度分布情况与粒径大小相近,由于转速的增加有利于提高结晶速率,故在试验过程中控制蒸发结晶转速300r/min。

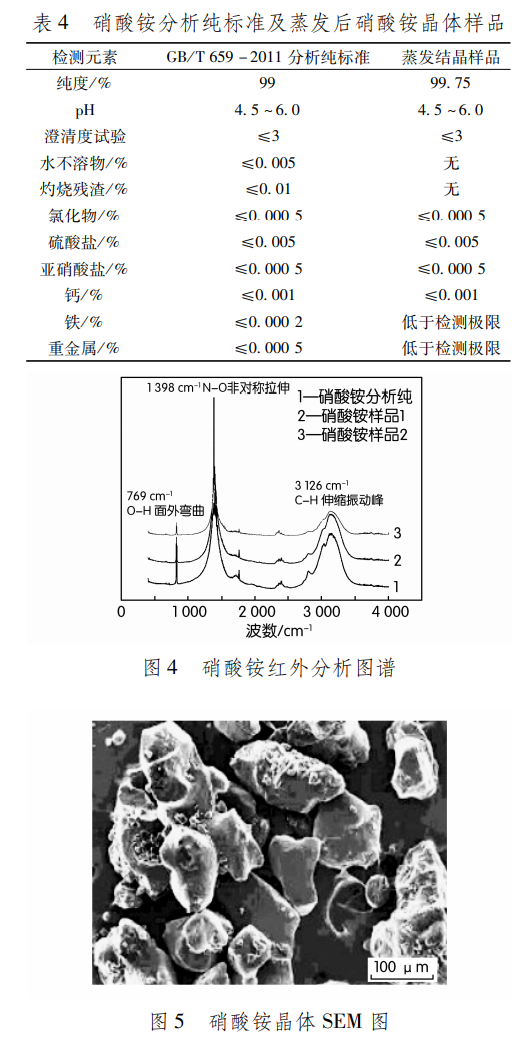

3.1.4 结晶产物的检测与表征

蒸发结晶后硝酸铵晶体的相关检测与表征见表4和图4、图5所示。由表4可知,蒸发结晶得到的产品纯度非常高,经检测的项目都达标。从图4可以看出,蒸发结晶得到的硝酸铵和购买的分析纯硝酸铵红外图谱一致。其中,769cm-1处是O-H面外弯曲吸收峰,1398cm-1处是N-O非对称伸缩峰,3126cm-1处为C-H伸缩振动峰。

图5显示,通过扫描电镜在30kV电压,放大50倍下看到硝酸铵晶体表面情况,硝酸铵晶体表面粗糙,形状不规则。分析原因,主要是由于硝酸铵存在热力学多晶现象,构成硝酸铵分子的NH4+以及NO-3在静电的作用下作为离子对相互缔合,离子对之间进一步相互作用形成离子群,最终成为晶核。

3.2 低浓度氨氮废水回收氨氮反应特性研究

3.2.1 反应pH值对氨氮去除率的影响

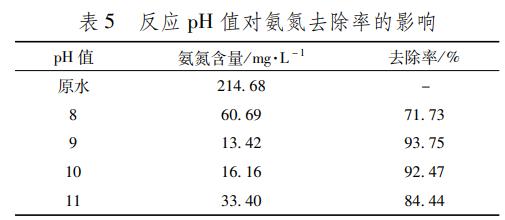

通过加入适量NaOH,将废水的反应pH值分别调整为8、9、10、11,控制反应时间为120min,wMg∶wN∶wP比为1.2∶1∶1.2,结果见表5。

反应pH值在磷酸铵镁法去除氨氮中起着关键性作用,见表5,废水中氨氮去除率随反应pH值升高而逐渐增加,当pH=9时,氨氮去除率达到93.75%。然而反应pH值继续升高时,废水中氨氮去除率出现下降。这是因为随着废水pH值的增加,生成的磷酸铵镁沉淀物的溶解度逐步降低,但当pH值大于10时,废水将生成比磷酸铵镁溶解度更低的磷酸镁,影响了废水中氨氮的去除率。故确定反应pH值为9。

3.2.2 反应时间对氨氮去除率的影响

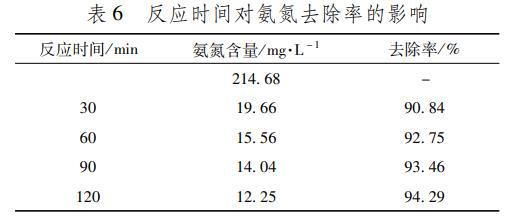

调节溶液的反应pH值为9,试验维持wMg∶wN∶wP药剂投加比为1.2∶1∶1.2,改变试验反应时间分别为30min,60min,90min和120min,结果见表6。

从表6可以看出,随着反应时间延长,氨氮去除率逐渐提高。当反应时间为120min时,氨氮去除率达到94.29%,故确定反应时间为120min。

3.2.3 wMg∶wN∶wP比对氨氮去除率的影响

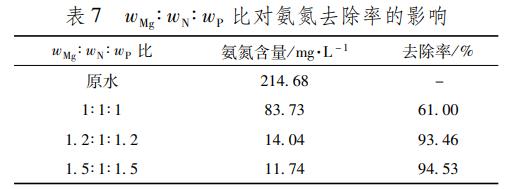

将废水的反应pH值调节至9,控制反应时间为120min,调整wMg∶wN∶wP比分别为1∶1∶1,1.2∶1∶1.2,1.5∶1∶1.5,结果见表7。

从表7中可以看出,随着wMg∶wN∶wP比的增加,氨氮去除率也逐步提升,当wMg∶wN∶wP=1.5∶1∶1.5时,氨氮去除率达到94.53%。当wMg∶wN∶wP=1.2∶1∶1.2时,氨氮去除率为93.46%,将wMg∶wN∶wP比值从1.2∶1∶1.2增加到1.5∶1∶1.5,氨氮去除率略有提升,但提升幅度较小。综合考虑药剂投加成本,控制wMg∶wN∶wP比值为1.2∶1∶1.2。

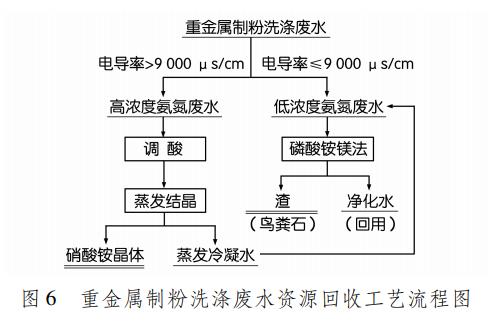

4、工艺流程

通过一系列试验最终确定的重金属制粉洗涤废水资源回收工艺流程如图6所示,将洗水批次中电导率高于9000μs/cm的废水进行混合,得到高浓度氨氮废水。通过加入硝酸,调节高浓度氨氮废水pH值为5,将调酸后的废水置于恒温水浴锅磁力搅拌器上调节温度80℃,转速300r/min进行蒸发结晶,得到的分析纯硝酸铵作为产品。将高浓度氨氮废水蒸发结晶产生的冷凝水与洗涤废水批次中电导率低于9000μs/cm的氨氮废水进行混合,得到低浓度氨氮废水。在低浓度氨氮废水中加入氯化镁与磷酸氢二钠,控制wMg∶wN∶wP比为1.2∶1∶1.2,然后加入适量NaOH调节pH值为9,反应120min,絮凝、沉淀得到的磷酸铵镁结晶沉淀作为产品,过滤后的滤液中氨氮含量低于15mg/L,则直接回用,若低浓度氨氮废水氨氮浓度较高,一段处理无法实现净化水中的氨氮含量达标,则将滤液通过二段磷酸铵镁法深度处理,确保净化水中的氨氮含量低于排放标准。

5、工艺的实用性与经济性

5.1 工业应用成本分析

5.1.1 恒温蒸发结晶高浓度氨氮废水运行成本分析

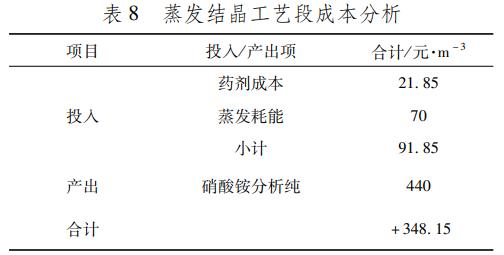

高浓度氨氮废水可通过恒温蒸发结晶制备出分析纯硝酸铵晶体。在工业中,可采用MVR蒸发结晶工艺,该工艺不但蒸发结晶成本不高,且整个过程是恒温蒸发结晶。采用分析纯硝酸将氨氮废水调酸至pH=5,进入MVR三效蒸发结晶。每吨高浓度氨氮废水蒸发结晶后可以产出约20kg分析纯硝酸铵,分析纯硝酸铵按售价22000元/t计算,扣除高浓度氨氮废水治理成本,可盈利348.15元。蒸发结晶工艺段成本分析见表8。

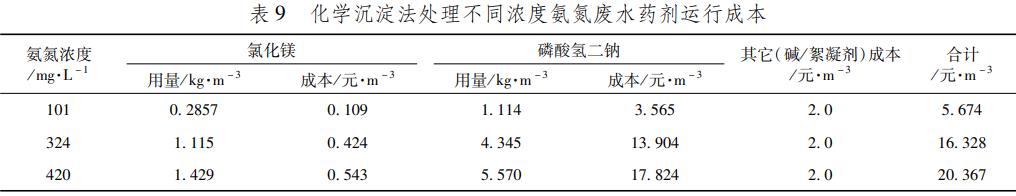

5.1.2 磷酸铵镁法(MAP)处理低浓度氨氮废水运行成本分析

选择最佳工艺,处理不同低浓度废水,当氨氮浓度低于200mg/L时,只需进行一段化学沉淀工艺即可实现废水达标排放;当氨氮浓度较高时,需进行两段工艺流程才能使氨氮废水达标排放。化学沉淀法处理低浓度氨氮废水成本随氨氮浓度变化而变化,利用该法处理几种不同浓度氨氮废水的成本见表9,鸟粪石外售的收入忽略不计。

5.2 工业应用实用性与经济性分析

在工业应用中,可依据单批制粉在每次洗涤后的废水电导率切换废水走向,分别进入高浓度氨氮废水罐或低浓度氨氮废水罐,实现高低浓度氨氮废水的分离。高浓度氨氮废水配套恒温蒸发结晶系统,采用分析纯硝酸将氨氮废水调酸至pH=5,通过MVR三效蒸发结晶,一效加热器的蒸汽压力≤0.25MPa,一、二、三效蒸发器的蒸发温度分别为100~110℃、85~95℃、65~75℃,一、二、三效的蒸发器的真空度分别为-0.02~0MPa、-0.05~-0.06MPa、-0.08~-0.09MPa。产出分析纯硝酸铵作为产品外卖,蒸发结晶冷凝液则引入低浓度氨氮废水罐中集中处理。低浓度氨氮废水配套一套药剂投加反应系统,即可实现氨氮的深度去除。

在工业应用中采用吹脱法、催化氧化法不仅投资高、运营成本高,而且无法有效回收废水中的氨氮资源。从表8与表9可以看出,采用蒸发结晶联合磷酸铵镁法(MAP)处理该废水不但不会亏本还会盈利,每吨废水处理实现盈利327.8~342.5元。本研究提供的重金属制粉洗涤废水中氨氮资源回收方法,工艺简单、能有效地回收废水中的硝酸铵,回收的硝酸铵成品为分析纯,硝酸铵成品售卖后能大大抵消废水处理成本,产出鸟粪石可作为肥料外卖,最终产出的淡水可回用,无二次污染产生,使废水处理实现零排放。相对传统氨氮废水处理方法,本方法具有更优的经济价值。

6、结论

1、根据选取的重金属制粉洗涤废水的特点,将废水分为二类,第一类是将洗水批次中电导率高于9000μs/cm的氨氮废水进行混合,得到高浓度氨氮废水;第二类是将高浓度氨氮废水蒸发结晶冷凝水与洗水批次中电导率低于9000μs/cm的氨氮废水进行混合,得到低浓度氨氮废水。

2、针对这两种废水,利用不同的方法处理,第一类废水采用蒸发结晶法,通过加入硝酸调节高浓度氨氮废水的pH值为5,设置温度为80℃,调整转速为300r/min进行蒸发结晶,资源化回收废水中的硝酸铵晶体,回收率达到97.04%;第二类废水采用磷酸铵镁法资源化回收废水中的氨氮,当pH值为9,反应时间为120min,wMg∶wN∶wP比为1.2∶1∶1.2时,磷酸铵镁的回收率达到94.53%,产出的净化水中的氨氮含量低于15mg/L,符合《污水综合排放标准》(GB8978-1996)一级排放标准的要求。若低浓度氨氮废水氨氮浓度过高,一段处理无法实现氨氮达标,则将滤液通过二段磷酸铵镁法深度处理,确保净化水中的氨氮含量低于排放标准。

3、形成了一套完整的重金属制粉洗涤废水资源回收工艺,能有效地回收废水中的氨氮。对回收的白色硝酸铵晶体纯度进行了分析,晶体的纯度均高于硝酸铵分析纯规定的硝酸铵含量99%。分析纯硝酸铵与磷酸铵镁外售后得到的经济效益抵消废水治理成本外还能产生一定的盈利。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com