2-乙基蒽醌是一种十分重要的精细化工产品,主要用作于双氧水生产过程中的工作液;同时,在染料行业、光固化树脂和光敏聚合等领域也有着广泛应用。

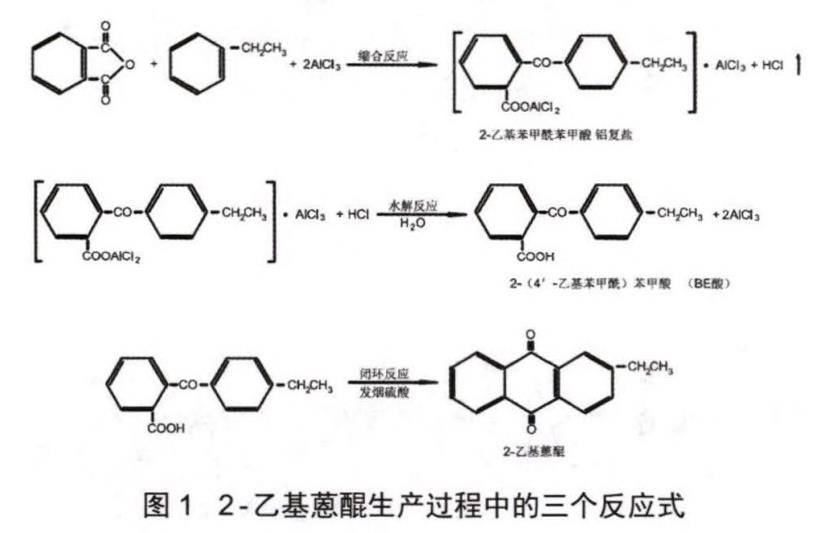

由苯酐、乙苯和三氯化铝为起始原料制备2-乙基蒽醌是当前国内外最常用的生产工艺。主要包括了苯酐、乙苯在三氯化铝作用下进行傅克酰基化反应(FriedelCraftsAcylationReaction),生成2-乙基苯甲酰基苯甲酸铝复盐;然后由酸性水溶液水解,得到2-(4'-乙基苯甲酰基)苯甲酸(简称“BE酸”)。BE酸在20%发烟硫酸作用下,发生闭环反应(RingClosedReaction),生成2-乙基蒽醌。在工业化生产中,利用2-乙基蒽醌易溶于浓硫酸(发烟硫酸),不溶于稀硫酸特性,引入相对大量工艺水将前述BE酸闭环液进行稀释,使得2-乙基蒽醌从硫酸溶液中析出(酸析过程,processofacidprecipitation)。再以甲苯溶解酸析液中的蒽醌,分层的甲苯层经过碱洗、水洗,除去有机磺化物等杂质后,经甲苯蒸僧回收和粗品精制,得到成品2-乙基蒽醌。

2-乙基蒽醌生产过程中的三个反应式见图1。

在2-乙基蒽醌的工业化生产中,主要污染源来自闭环反应液的酸析过程。在酸析过程中产出的酸性废水具有废水总量大,污染特性高等特点,是蒽醌生产行业环保治理的难点。

对2-乙基蒽醌生产工艺进行认真分析,确定了酸性废水综合治理研究方案:

①从源头抓起,优化BE酸溶解、闭环和酸析工艺过程,降低酸性废水的污染特性和治理难度;

②釆用中和法回收酸性废水中的硫酸;

③中和反应后的中性水,经芬顿氧化反应和生化处理,达到国家废水治理标准,达标排放。

研究过程如下

1、改善酸性废水污染特性研究

以实验室进行2-乙基蒽醌合成实验中的酸性废水,作为研究参考对象;其特性数据为:外观:暗红褐色液体,其中含有约2%〜3%的固体悬渣(主要为生产过程中产生的炭化物、焦化物等);硫酸含量:-40%;COD值:~30000mg/L。

由上述数据可见,该酸性废水污染特性较强;如按照通常方式直接加以处理,具有很大难度。对此,我们首先进行了降低酸析废水污染特性的研究。

1.1 改变BE酸与发烟硫酸的溶解混合方式

BE酸在进行闭环反应之前,需要以发烟硫酸进行溶解。由于脱氯苯工序中得到的液态BE酸温度通常在140°C左右,加之液态BE酸具有较强粘滞特性,在其与发烟硫酸硫酸混合时,极易出现混合不均匀,带来局部温度超高、BE酸浓度高,并由此引起炭化和焦化反应的发生,造成溶解液质量变劣。

经过大量实验研究,我们确定了BE酸溶解优化方式,即:采用有利于传质、传热的特殊混合模式,大大提升了BE酸溶解效率,降低了BE酸在溶解过程中炭化、焦化物的生成。与传统搅拌釜的BE酸溶解方式相比,新采用的混合溶解模式使得最终酸性废水的COD下降了约30%:而酸性废水中的固体悬渣(主要为BE酸的炭化物、焦化物)下降了约20%。

1.2 改变闭环反应液的酸析模式

按照传统工艺,闭环反应完成后的闭环反应液将引入至已填充工艺水的搅拌釜进行酸析处理。因闭环液中含有大量硫酸和三氧化硫,而三氧化硫水合生成硫酸、浓硫酸的快速稀释,均为瞬间的极强热量过程(按实验室测定,闭环液酸析过程的放热量为600kJ/kg闭环液)。

按照传统搅拌釜式酸析工艺,是将闭环液间断滴加至已填充工艺水的酸析釜内。由于这种釜式酸析工艺混合效果差,三氧化硫的水合热、浓硫酸的稀释热不能及时移除,造成局部过热现象严重,引起副反应的发生,可在酸析液内观察到有带状的焦油状粘滞液体生成。

根据实验研究结果分析,如能较大程度提升酸析过程的传质、传热效率,就能提高酸析质量,消除焦油状物的生成。我们釆取与BE酸溶解相类似的优化混合模式,取得明显效果。首先,彻底消除了酸析液中带状焦油状物;其次,酸性废水质量得到了明显提升,其COD值降到5000-6000mg/L(下降幅度约为80%),酸性废水中的固体悬渣也下降了30%。

2、酸性废水综合治理研究

由于对酸性废水内在污染特性的研究,在BE酸溶解和闭环液的酸析过程采用了增强传质、传热新工艺,使得酸性废水的污染特性得到改善,也使得对于该酸性废水采取简易而有效的综合治理方法成为可能。

2.1 过滤除去酸性废水中极少量的固体悬渣

为保障酸性废水综合利用质量,首先应滤除酸性废水中存在的极少量固体悬渣,其总量约为酸性废水的0.5%〜1%(湿重)。

过滤所得的滤渣,含有少量硫酸,可用石灰搅拌中和,形成不溶性钙盐,送固废无害填埋处理。

2.2 酸性废水的中和

在实验室三口反应瓶内加入定量酸性废水;再以等当量的碱液进行中和反应,得到含盐废水。采取压滤法回收中和反应的硫酸盐进行综合利用目的;而得到的压滤水外观为茶黄色,COD值W3000mg/L,送污水处理装置。

2.3 芬顿法废水处理及处理水的闭路循环

上述中和反应后的压滤水,以芬顿法进行处理,氧化分解其中的有机污染物;然后再经生化处理,可使得处理水达到国家一级排放标准,较好地解决了2-乙基蒽醌生产过程酸性废水处理难题。

3、结论

2-乙基蒽醌生产过程中产生的酸性废水,具有总量大、污染特性强等特点,难于用通常方法处理,一直是困扰行业内各生产企业环保达标的难题。

本项研究优化2-乙基蒽醌生产过程中的BE酸溶解、闭环液酸析工艺,强化这两个工艺过程的传质、传热特征,极大程度上抑制了焦油、炭化物和焦化物的生成,改善了酸性废水的污染特征,增强了酸性废水的可处理性。

结合酸性废水的酸碱中和综合治理方案,以及废水的芬顿氧化和生化处理法,可使得经处理后废水达到国家一级排放标准,为2-乙基蒽醌生产行业酸性废水综合治理探索出一条新路。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com