随着原油开采的劣质化、重质化,含氧含氮化合物增长趋势异常明显,增加了废水的处理难度。尤其是含氮杂环类化合物,传统的化学法、生物法很难将其完全降解,一旦被排放至土壤、水体、空气中,不仅造成大气、水体等生态环境持久的破坏,而且会严重威胁人类的饮食安全。在当今资源能源成本高涨与人们环保意识不断增强的双重背景下,有效处理高含油废水,提高企业的生产效率成为该领域的研究热点。许应芊等使用Fe2O3/SBA-15催化剂对高含油废水进行处理,处理后出水的可生化性能明显提高,为后续生物处理创造了良好的条件;陈天翼等利用废备了CuO/沸石催化剂,对高含油废水进行处理,结果表明废水色度的去除率高达99.7粉煤灰制%,CODCr去除率为88.27%;Carmen等研究表明,催化剂的投加量、温度、反应pH值以及H2O2投加量等工艺参数对高含油废水处理效率起着重要的作用。

作者采用新型催化剂钛硅分子筛对喹啉模拟高含油煤气化废水除油渗透汽化处理工艺进行研究,分别考察催化剂投加量、H2O2投加量、pH值和温度等对反应的影响,分析了催化剂的重复利用性能,并确定了最佳工艺条件,同时对反应动力学进行详细研究,以期为实际高含油煤气化废水处理提供理论依据。

1、实验部分

1.1 试剂与仪器

邻苯二甲酸氢钾;溴化钾、氢氧化钠;无水乙醇、浓硫酸;重铬酸钾、喹啉、硫酸银;H2O2;以上试剂均为分析纯;空心钛硅分子筛:工业级。

紫外可见分光光度计:UV-CARY300,扫描范围为200~800nm;分析天平:ME104E;pH计:PBS-3C;恒温鼓风干燥箱:DHG-9053A;离心机:TDL-40C;全自动反应釜:Auto-ChemAC-500M。

1.2 实验方法

高含油煤气化废水除油渗透汽化处理在反应釜中进行,用喹啉溶液配制不同COD模拟石油废水,并用质量分数为30%的硫酸调节溶液初始pH值,分别投加不同堆密度的钛硅分子筛催化剂和质量分数为30%的H2O2,然后低压中温条件下反应一定时间,反应结束后将溶液离心处理15min,并对清液的COD值和喹啉转化率进行测定。采用紫外可见分光光度计对中间产物的波长变化进行分析。

1.3 分析方法

喹啉转化率的计算见式(1)。

式中:A1、A2为波长313nm下不同时间的吸光度值。

喹啉溶液COD去除率的计算见式(2)。

2、结果与讨论

2.1 不同体系下喹啉去除效果的对比

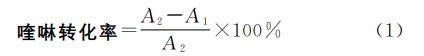

喹啉模拟溶液初始的质量浓度为1.8g/L,溶液pH≈8,反应温度为150℃,进行4组对比实验,探究不同反应体系对于喹啉降解效果的影响,降解效果见图1。

由图1可以看出,随着反应时间的进行,喹啉的转化率先增加后趋于平缓。不同反应体系对喹啉降解效果为空白<单独催化剂体系<单独H2O2体系<催化剂+H2O2体系;其中催化剂+H2O2体系仅反应10min即可超过其他体系下的处理效果,反应60min,喹啉基本完全转化,喹啉转化率为96.67%,表明催化剂+H2O2体系对废水的处理效果比较显著。

2.2 除油渗透汽化处理影响因素

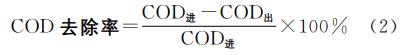

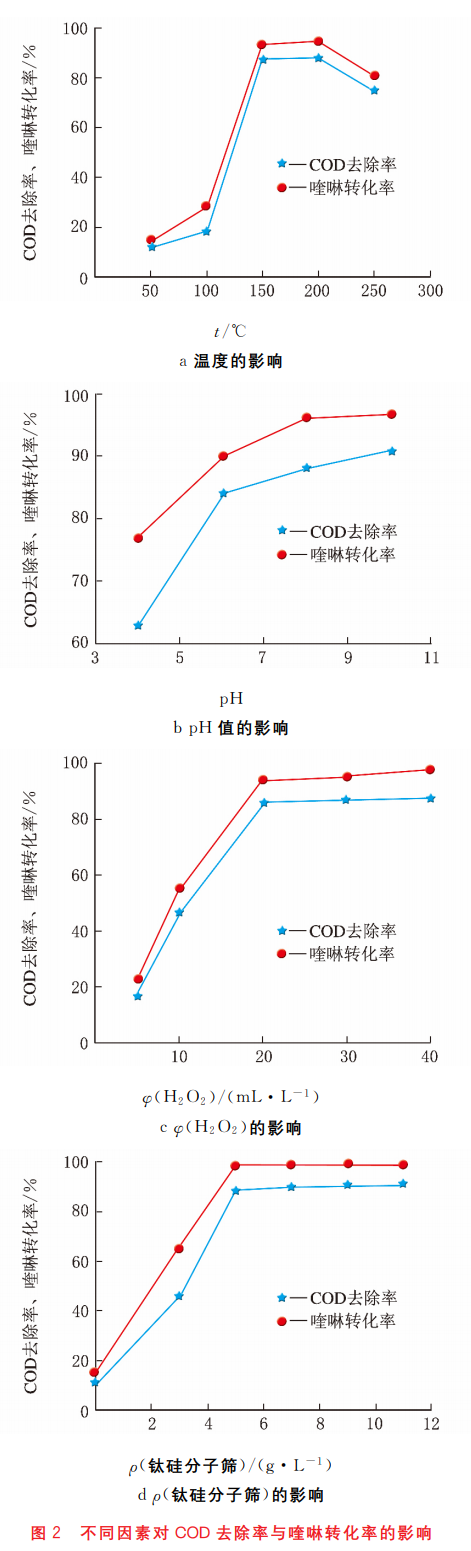

不同影响因素下COD去除率与喹啉转化率曲线见图2。

由图2a可以看出,温度较低时,喹啉转化率和COD去除率均较低;随着温度的升高,喹啉转化率和COD去除率均迅速地上升,COD去除率达87.94%,喹啉转化率上升至94.39%。主要由于H2O2在较高温度下分解出较多的羟基自由基,分子作用力减弱,移动速率加快,自由基与催化剂及有机质相互碰撞的几率增大,更容易被催化剂吸附。但是,温度升至250℃,H2O2迅速分解,导致羟基自由基利用率降低,反应速率下降。

由图2b可以看出,在酸性条件下,喹啉转化率和COD去除率下降较快,主要是由于在酸性条件下H2O2的分解速率减缓,钛硅分子筛中的活性物质与羟基自由基未能充分地碰撞,使得体系反应速率明显下降;碱性环境下,喹啉转化率和COD去除率缓慢上升。由此在催化剂+H2O2体系下的最佳温度为150℃,最佳pH≈8。

由图2c可以看出,在低于H2O2理论投加量的范围内,随着H2O2投加量的增加,喹啉转化率和COD去除率显著增加;H2O2投加量由5mL/L增加至20mL/L时,COD去除率由16.71%增加至86.03%,喹啉去除率由22.68%增加至94.17%,继续增加H2O2的投加量,体系COD去除率和喹啉转化率变化较小。

由图2d可以看出,催化剂投加量为0~5g/L,喹啉转化率和COD去除率急剧增加,催化剂投加量为5g/L,喹啉转化率和COD去除率分别为98.6%和88.3%。主要是由于随着催化剂的增加,活性物质增多,与羟基自由基的碰撞几率增加。催化剂投加量大于5g/L时,COD去除率和喹啉转化率基本不变,可能是由于催化剂质量浓度较大,活性点位被相互覆盖导致催化效能降低。因此,在催化剂+H2O2体系下H2O2和催化剂的最佳投加量分别为20mL/L和5g/L。

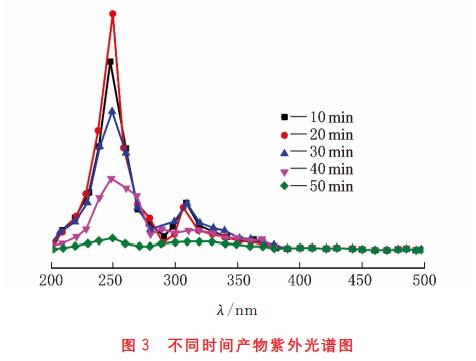

在催化剂+H2O2体系下,温度为150℃、初始pH≈8时对喹啉降解过程中不同反应时间的喹啉进行紫外可见吸收光谱扫描,见图3。

由图3可以看出,喹啉在313nm处的特征吸收峰峰型尖锐。随着反应的进行,喹啉的特征吸收峰高度不断降低,同时吸收峰逐渐变宽。254nm处峰型较高,主要是由于紫外光对于大多数有机物都有较强吸收,随着反应时间的延长,254nm处峰型逐渐减弱,直至消失。同时,随着反应进行溶液的颜色由无色变为棕色,随后颜色不断变浅,60min后溶液基本变为无色,pH值也逐步下降。以上现象表明体系降解过程先生成中间体有机化合物,进而再降解为CO2和水。

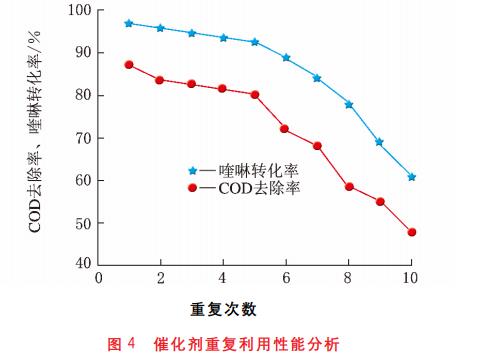

催化剂重复利用对COD去除率和喹啉转化率的影响见图4。

由图4可以看出,在重复催化湿式过氧化(CWPO)反应5次后,催化剂表现出较高的催化活性,COD去除率为80%,喹啉转化率保持在93%的水平。而当第10次循环使用时,COD去除率降至48%,喹啉转化率降为61%,催化剂的活性呈现缓慢下降趋势。

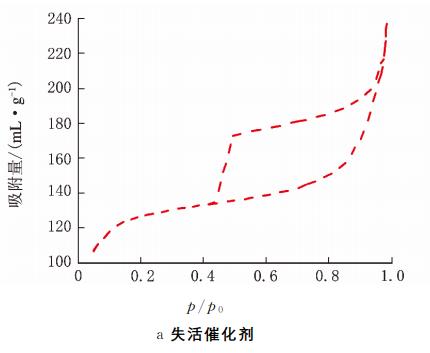

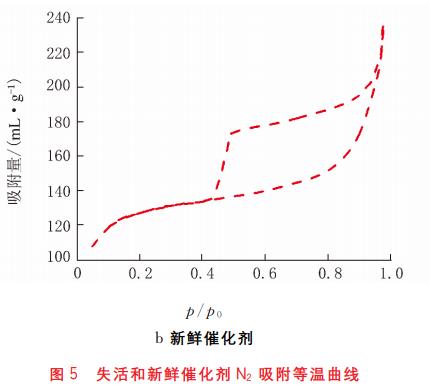

从微观的视角对催化剂结构进行分析,失活和新鲜催化剂N2吸附等温曲线见图5。

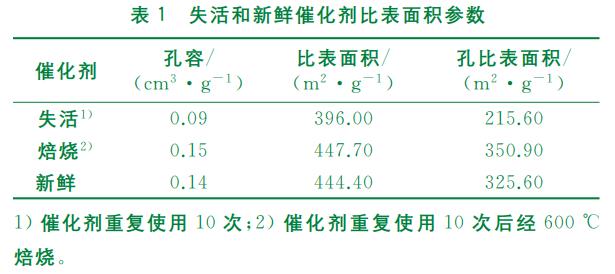

由图5a可以看出,在低压区氮气的吸附量快速增加,表明催化剂的微孔结构较多。在中高压区之间,失活催化剂的低温氮吸附和脱附等温线存在接近IV型吸附等温线样式的回滞环,表明催化剂存在大孔或中孔结构。由图5b可以看出,新鲜催化剂的回滞环相对减小了,表明催化剂的孔容明显减少。失活和新鲜催化剂比表面积参数,见表1。

与新鲜钛硅分子筛相比,重复使用10次后催化剂的孔比表面积减少了33.8%,孔容和比表面积分别减少35.7%和10.9%,表明重复催化剂活性下降的原因为有机物堵塞了分子筛的孔道。由于孔道内的有机物沸点较低,失活催化剂600℃焙烧后,比表面积、孔比表面积和孔容均能恢复到新鲜催化剂水平。

2.3 反应动力学模型分析

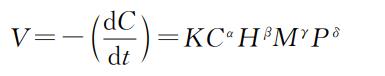

降解喹啉模拟废水的实验中,H2O2投加量、催化剂投加量、溶液的酸碱性以及温度等工艺条件均对其反应速率产生较大影响。反应动力学模型如下。

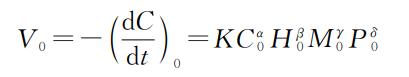

假设t=0,上式表示为:

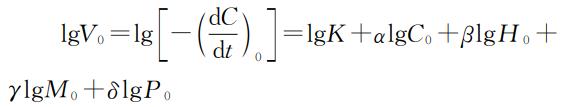

两侧取对数简化为:

式中:M0为催化剂的初始投加量,g/L;H0为H2O2的初始体积分数,%;C0为降解前的COD值,g/L;P0为降解前pH值;C为反应t时刻COD值,g/L;P为反应t时刻pH值;H为t时刻H2O2的体积分数,%;M为t时刻催化剂的投加量,g/L。

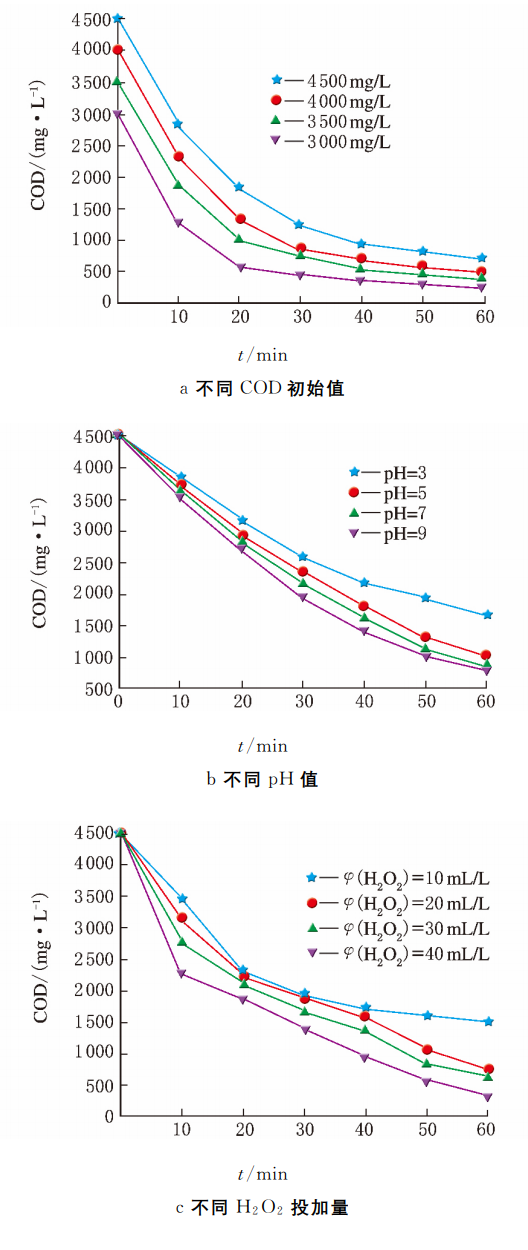

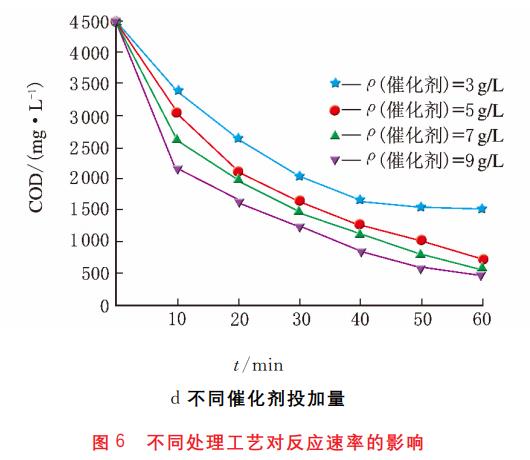

采用控制变量法求取工艺参数与常数,对各拟合方程在t=0处取导数,求得初始反应时刻反应速率。不同处理工艺对反应速率的影响,见图6。

不同工艺条件下体系的初始反应速率,分别见表2~表5。

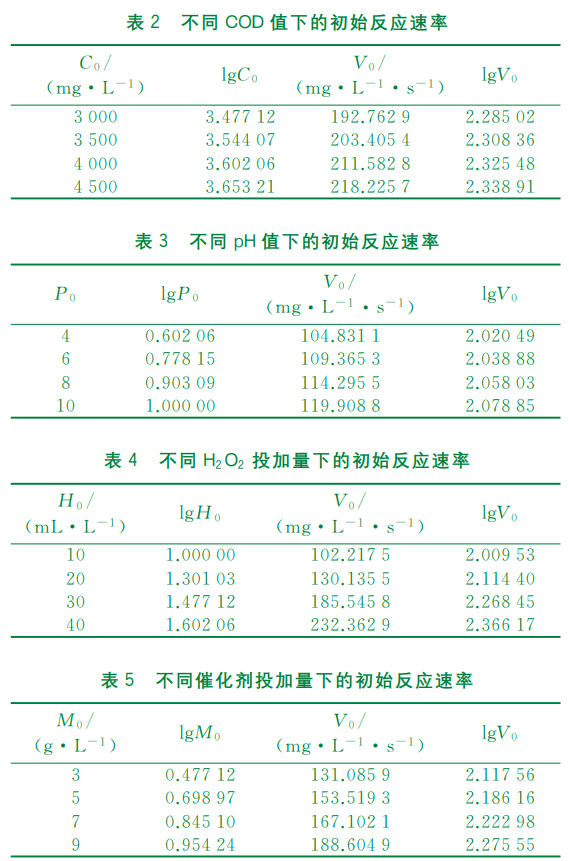

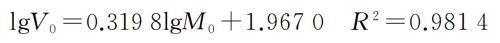

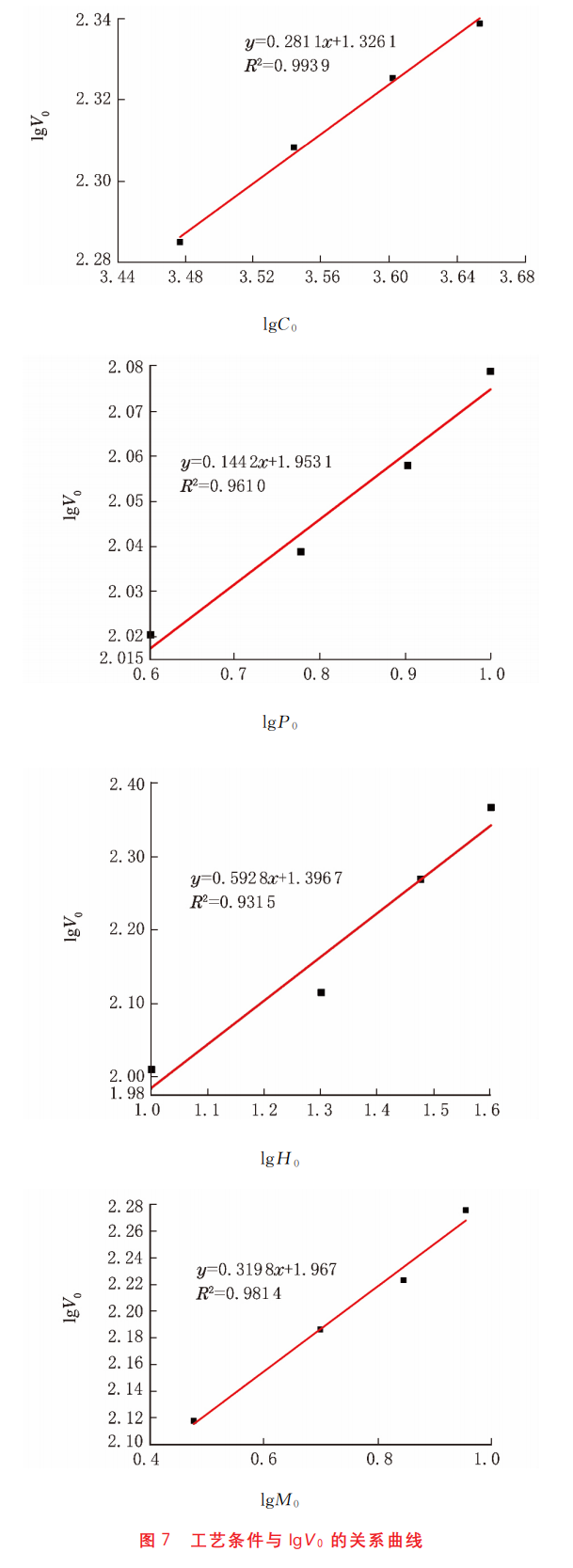

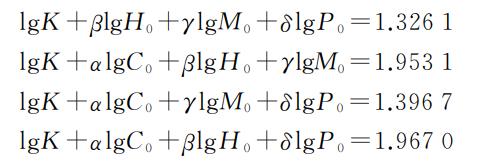

分别以lgC0、lgP0、lgH0、lgM0为横坐标,lgV0为纵坐标作图,见图7。

由图7可得lgC0、lgP0、lgH0、lgM0与lgV0的线性回归方程为如下。

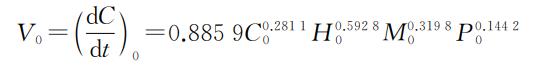

因此,可得α=0.2811,β=0.5928,γ=0.3198,δ=0.1442,即

求得催化处理模拟石油废水的动力学模型如下。

由模型可知,不同工艺因素对于促进废水降解效果由低至高,分别为初始COD浓度、溶液初始pH值、催化剂投加量、H2O2投加量,也从侧面说明催化剂+H2O2体系对于喹啉的降解有显著效果。

3、结论

以空心钛硅分子筛为催化剂,对喹琳模拟高氮石油废水进行降解实验研究,当温度为150℃,初始pH≈8,催化剂投加量为5g/L,H2O2投加量为20mL/L,反应60min时,喹啉废水的转化率为98.6%,COD的去除率为88.3%。催化剂重复使用10次后,催化性能明显下降,失活催化剂600℃焙烧后,比表面积、孔比表面积和孔容均能恢复到新鲜催化剂水平。催化剂+H2O2体系对于喹啉的降解有着显著效果;石油废水经处理后,其生化性能得到了明显提高。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com