含油污泥一般是指由各种原因造成的落地原油与泥土混合形成的污泥,是一种富含矿物油的固体废弃物,其处理难度较高且存在环境污染隐患。目前常用的含油污泥处理方法主要有焚烧法、热解法、萃取法、热洗法和生物处理法等,这些方法虽具备一定的处理效果,但存在诸如耗能大、易产生二次污染、处理周期长等问题。微乳液法是近年来新兴的一种含油污泥处理方法。该方法利用微乳液具有的超低界面张力、润湿能力强等特点,将油从泥沙表面剥离,再通过固液分离实现含油污泥的无害化处理。由于该法处理迅速,可在常温常压下进行,无需使用大型产热设备,因此可在一定程度上降低含油污泥的处理成本。本文针对冀东油田井下作业污泥,配制一系列微乳液体系,通过研究微乳液体系的洗油性能,优化微乳液体系的最佳组成及洗油处理工艺,探索含油污泥处理新的工业化方法。

1、实验部分

1.1 实验试剂与仪器

试剂:十二烷基苯磺酸钠(SDBS),煤油,正丁醇,氯化钠,均为分析纯;蒸馏水。含油污泥为井下作业污泥,取自冀东油田G104区块。

仪器:101F-2型电热鼓风干燥箱,SRJX-4-13型马弗炉,FA1004A型电子天平,HWCL-3型集热式恒温磁力搅拌器。

1.2 微乳液的配制

量取20mL蒸馏水和20mL煤油(13.68g)置于100mL具塞量筒中,向其中依次加入1.3mL正丁醇(1.05g)、1.60gSDBS和1.60g氯化钠,混合均匀后置于25℃恒温水浴中,静置分层后得到含有中相微乳液的三相体系。其中,正丁醇、SDBS以及氯化钠的质量分数分别为2.59%、4.92%和3.94%。若无特殊说明,微乳液体系均在此浓度及条件下配制。

1.3 含油污泥含油率的测定

取少量含油污泥置于质量为M0的坩埚中,称取质量为M1。置于105℃烘箱中烘干至恒重,称取质量为M2。然后转移到马弗炉中,500℃灼烧5h,移入干燥器内冷却至室温,称取质量为M3,计算污泥的含油率C。

1.4 洗油效率的测定

称取10g含油污泥,置于500mL烧杯中,加入100mL蒸馏水比例配制的微乳液体系进行洗涤。在25℃水浴锅中静置2h后,过滤分离固体,蒸馏水洗涤滤饼2次。按1.3方法测定含油污泥洗涤后剩余含油率C1,与污泥初始含油率C0对比,计算微乳液体系洗油效率η。

2、结果及讨论

2.1 微乳液成分对洗油效率的影响

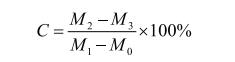

在1.2所述微乳液体系基础上,分别改变正丁醇、氯化钠和SDBS的加入量,配制一系列微乳液体系,考察所制得的微乳液的形态及洗油效率,其结果如图1所示。

由图可知,随着正丁醇加入量增大,中相微乳液体积及洗油效率均呈现先增大后减小的趋势。当醇加入量为2.59%时,微乳液体系的洗油效率最高。随着盐加入量增大,中相微乳液体积及洗油效率整体上均呈现先增大后减小的趋势。当盐加入量为3.94%时,微乳液体系的洗油效率最高。随着SDBS加入量增大,中相微乳液洗油效率呈现先增大后减小的趋势,并在SDBS质量分数为4.92%时达到最大。据此,确定微乳液洗涤含油污泥的最佳配方为:煤油与水的体积比为1∶1,SDBS、正丁醇和氯化钠的加入质量分数分别为4.92%、2.59%和3.94%,此时洗油效率最高,可达到79.3%,相应的微乳液相体积也最大,约为20.4%。

2.2 处理工艺对洗油效率的影响

在2.1最佳组成的基础上,依次考察单次处理污泥量、处理温度、处理时间等工艺参数对微乳液体系洗油效率的影响,随着单次处理量的增大,微乳液体系洗油效率呈下降趋势。当处理量低于20g时,洗油效率缓慢下降;超过20g时,洗油效率急剧下降,其原因在于微乳液对油的增溶能力有限。综合考虑后,单次处理量以每100mL水形成的微乳液处理20g含油污泥为宜。随着处理温度的升高,微乳液体系的洗油效率整体上呈现上升的趋势。当处理温度介于20~30℃之间时,洗油效率上升幅度较大;高于30℃后,温度对洗油效率的影响并不显著。当处理时间介于0.5~2h之间时,洗油效率上升幅度较大;处理时间超过2h后,继续增加处理时间,洗油效率基本不变。

综上,用2.1最佳组成的微乳液体系处理含油污泥的最佳工艺条件为:单次处理量20g,处理温度30℃,处理时间2h,此时洗油效率可达79.9%。

3、结论

综上,本研究采用微乳液洗涤法对冀东油田G104区块井下作业污泥进行了无害化处理。研究了微乳液体系组成、处理量、处理温度、处理时间等参数对处理效果的影响。

主要得到以下结论:

(1)处理该含油污泥的最佳微乳液配方为:煤油与水体积比1∶1,SDBS4.92%,正丁醇2.59%,氯化钠3.94%。

(2)最佳单次处理量为20g(每100mL水),最佳处理温度为30℃,最佳处理时间为2h,此时的洗油效率可达79.9%。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com