高盐废水直接蒸发结晶,得到是杂盐结晶产品。如果废水中含有的盐主要有两种,比如氯化钠和硫酸钠,可考虑通过分盐工艺,得到两种结晶盐产品。目前主要存在两种分盐工艺:膜法(纳滤)分盐和热法分盐。

膜法分盐是利用纳滤膜对二价及以上价态离子的高截留作用,实现NaCl和Na2SO4的分离,产水中的[Cl-]/[SO42-]进一步增大,而浓水中的[Cl-]/[SO42-]进一步减小,都尽可能地偏离共饱和曲线,结晶盐纯度能达到相关标准的要求。但纳滤分盐投资较高,运行费用也较高,而且纳滤膜存在性能衰减快、回收率低等问题,随着运行时间的推移,其分盐效果会变差。

热法分盐是根据氯化钠和硫酸钠在不同温度下溶解度的差异,结合相图,直接通过蒸发结晶方式,使大部分氯化钠和硫酸钠分别结晶出来。热法分盐优势是工艺简单,运行可靠性强,投资和运行成本低,不足之处是结晶盐品质略低,最终产品盐纯度受来料影响明显。

高盐废水进入蒸发前,大都经过预处理,进入蒸发的水杂质较少,故热法分盐得到广泛采用。在蒸发设备选择上,当沸点升较低(小于10℃)时,MVR压缩机功率比四效蒸发蒸汽火用具有明显的优势,固在蒸发沸点升较低的溶液时,机械蒸汽再压缩工艺有优势。本文主要是通过某一含盐废水实例,进行MVR蒸发结晶分盐的工艺设计。

1、氯化钠和硫酸钠的三相共饱和点

利用硫酸钠和氯化钠具有不同的溶解度特性,设计成一封闭式循环系统,氯化钠和硫酸钠分别在该系统的两个蒸发工序中结晶析出。在硫酸钠蒸发结晶工序中析出硫酸钠晶体,并使氯化钠不断浓缩。在氯化钠蒸发结晶工序中,使来自硫酸钠蒸发工序的接近饱和的富含氯化钠的制硝母液蒸发结晶析出氯化钠晶体,与此同时制盐母液中硫酸钠含量上升但不结晶析出。

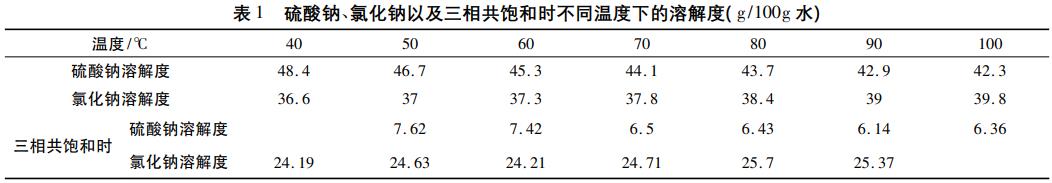

从相关设计手册,得到硫酸钠、氯化钠在不同温度下溶解度,并根据文献中相图数据,换算成三相共饱和时的溶解度,汇总在表1中。

根据MVR的蒸发原理,温度设计上既要保证氯化钠和硫酸钠溶解度有一定的差异,而且温度不要太低,以避免压缩机进口气体体积较大,增大投资费用。故本文中在硫酸钠蒸发时选取90℃,在氯化钠蒸发时选取60℃。

2、分盐的物料平衡

当为了提高回收率,会有一部分母液循环量,并可根据进料含量的变化,可通过系统参数的验算来确定母液循环量的调节范围。

选取一种典型的含两种盐的废水,以5000kg/h的进料,按含氯化钠8%,硫酸钠4%设计。

当设计为直接蒸发分离出杂盐时,需要设计蒸发的水量为4400kg/h。

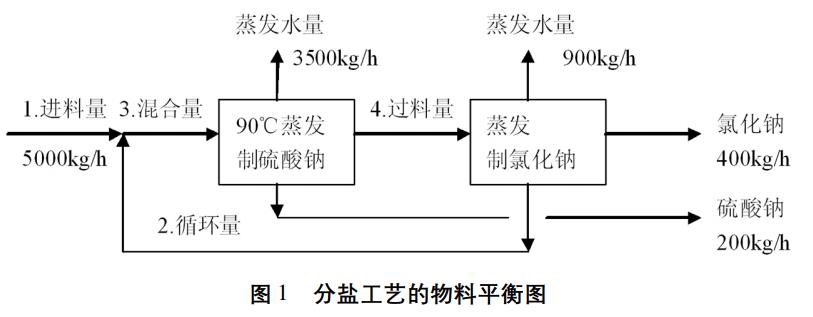

当设计为分盐时,先在90℃分离出硫酸钠盐,再60℃分离出氯化钠盐,两套蒸发装置蒸发水量分别为3540kg/h和860kg/h。具体如图1所示。

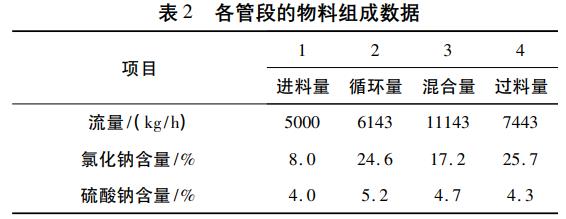

其中各管段的物料组成如表2所示

循环量的增加在提高回收率的同时,也增加了运行的能耗。同时在高含盐量条件下,盐的溶解度受到其他离子的影响,溶解度会改变,甚至形成较难析出的共混盐,从而降低硫酸钠和氯化钠的纯度。这时可以通过外排一部分母液或者产生杂盐的方式,来降低循环量,并来提高产品品质。

3、MVR工艺对比分析

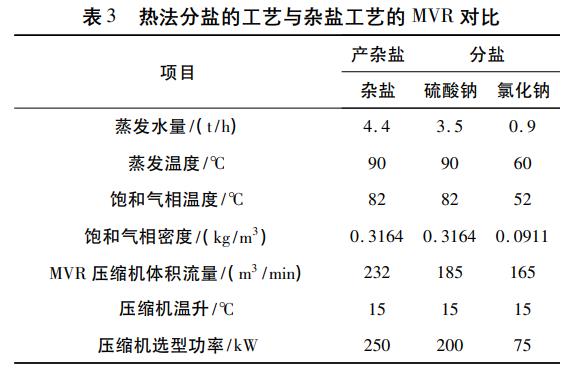

在三相共饱和时氯化钠的含量比较高,根据文献,本文取沸点升8℃,压缩机温升设计取15℃,据此经过工艺计算,将热法分盐的工艺与杂盐工艺的MVR进行对比,分析结果如表3所示。

实际上分盐工艺中,当过料量从90℃进入60℃的环境中,会闪蒸出一部分蒸汽,氯化钠的MVR的进气量实际上并没有以上设计的体积流量大。

在氯化钠蒸发中,虽然进口压力比较低,气体密度比较低,但由于需要蒸发的水量毕竟较少,故在选型上还是比硫酸钠的压缩机要小一些。

同时在消耗功率上虽然压比比较高,但升压还是较低,故氯化钠选型功率还是比较小的。分盐的两台压缩机选型上功率之和为275kW,仅比单台产杂盐的压缩机功率250kW,仅多10%,能耗增大得不是很多。

4、结论与展望

(1)完全可以根据氯化钠和硫酸钠三相共饱和点的在不同温度下差异,进行分盐结晶,这对其它的分盐过程同样适用。

(2)在分盐设计上,存在循环物料以提高盐的回收率,在实际生产中可能会通过外排一部分杂盐的方式,减少循环量,并提高产品品质。

(3)分盐的两台的蒸汽压缩机总功率与单台蒸汽压缩机的总功率相近,在压缩机能耗上比产杂盐的能耗增加不大。

(4)MVR蒸发结晶分盐完全是可行的,主要增大的能耗还是在循环量上。具体做经济分析,还有从投资和产品出路上进行分析。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com