目前,国内拥有海洋石油平台205座、浮式平台15个,钻井平台每年都会产生大量的含油污泥,作业公司要投入大量的人力、物力去运送这些含油固废污泥至陆地处理,因此,污泥处理逐渐成为国内外关注的焦点。含油污泥脱水效果差,污泥成分和物理性质受污水水质、处理工艺、加注药剂等因素影响,差异性大,处理难度高;且有些含油污泥含有重金属等有害物质,对周围环境具有放射性污染。含油污泥被划定为危险废物,需送到有资质的公司处理,其处理费用在3000元/t以上,有些地区已经达到5000元/t,这对企业是一个很大的负担。污泥经过减量后,能减到之前的十分之一到十五分之一,可显著减少处理量和处置费用。针对上述问题,开发适应海上平台,且能在海上平台对固废污泥进行初步减量化和无害化处理的工艺设备已迫在眉睫。产出的含油污水直接输送至海上平台气浮选装置进行处理,产出的浓缩含油污泥(含水率降至80%以下)运回陆地,再通过超临界水氧化等工艺设备进行二次处理。根据卧螺压滤机自身的特点和要求,通过添加复合型污泥脱水药剂和减量化处理设计,降低固废污泥含水率,减少污泥运输风险,同时节约大量成本,有助于陆地二次处理含油污泥。

卧螺压滤机具有结构简单、运行稳定、运行费用低、便于维护管理等特点。基于卧螺压滤机研发了1套以生物处理工艺为核心的浓缩处理技术成套机械设备,并且初步用于海上平台。

1、卧螺压滤机污泥浓缩处理技术

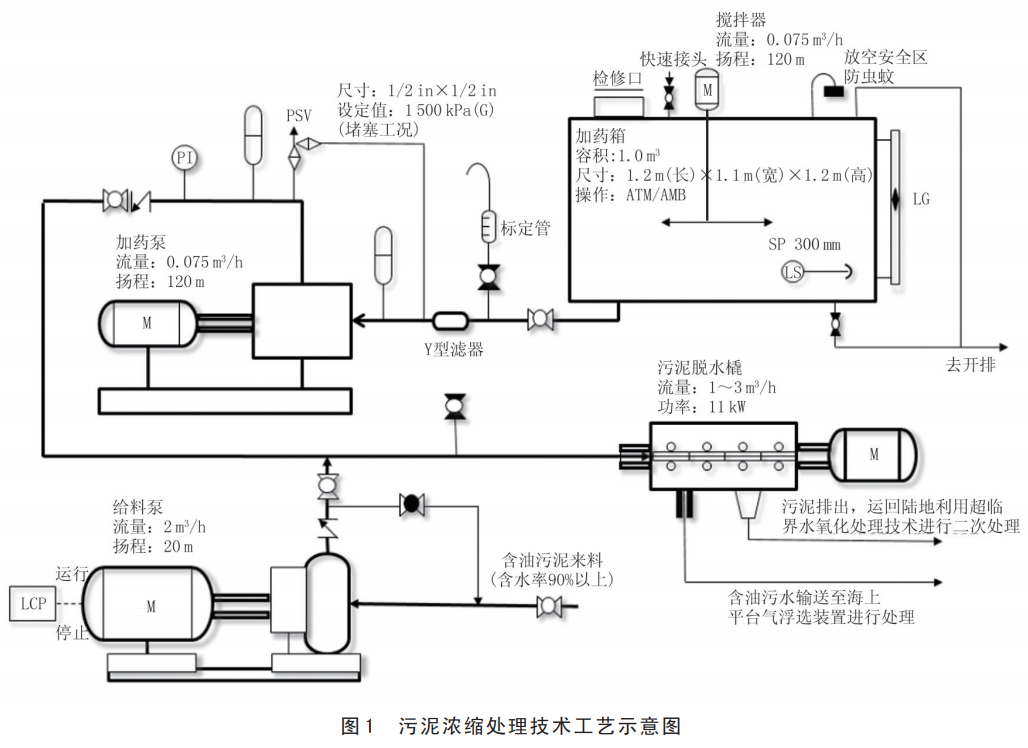

卧螺压滤机污泥浓缩处理技术主要包含以下4个单元模块,即加药箱及加药附属系统、加药泵及附属系统、给料泵及附属系统、污泥脱水橇及附属系统,如图1所示。

2、污泥浓缩橇单元模块

2.1 加药箱及加药附属系统

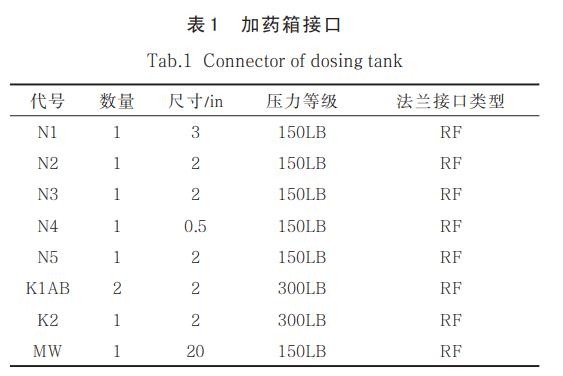

含油污泥成分极其复杂,其呈现乳化充分、黏度大、难脱水等特点,同时也充分考虑到海上平台处于高盐雾、高湿度的周围环境。因此,加药箱材质选择316L不锈钢,加药箱外形尺寸为1.2m(长)×1.1m(宽)×1.2m(高),加药箱容积为1m3;接法兰采用标准的ASMEB16.5,设计条件为2.7kPa(G)/60℃,操作条件为ATM/AMB;磁翻板液位计实时显示液位情况,同时设有低液位开关,罐体开孔位置为300mm。为了与平台上加药系统保持良好连接,加药箱采用快速接头方式。加药箱接口代号分别标记为N1(溢流)、N2(放空)、N3(进口)、N4(出口)、N5(排放)、K1AB(磁翻板液位计)、K2(低液位仪表)、MW(检修口);法兰为对焊法兰,其接口类型为RF(表1)。

2.2 加药泵及附属系统

通过工艺计算,最终确定加药泵流量0.075m3/h、扬程120m、进出口尺寸0.5in(1in=25.4mm),压力等级与加药箱接口一致,计量泵电动机的功率为1.5kW。考虑到设备布置在高盐雾和高潮湿的油气工作场所,电动机等设备均采用ExdIIBT4/IP56防护防爆等级,管线及相关阀门的材质均采用316L不锈钢,其设计寿命为20年。

2.3 给料泵及附属系统

通过工艺计算,最终确定给料泵流量2m3/h、扬程20m、进口尺寸0.5in、出口尺寸1.5in,压力等级与加药箱接口一致,离心泵电动机的功率为1.5kW。考虑到设备布置在高盐雾和高潮湿的油气工作场所,电动机等设备均采用ExdIIBT4/IP56防护防爆等级,阀门阀芯材质均采用316L不锈钢,管线及阀门外壳均采用Q235铸铁镀锌防腐处理,其设计寿命20年。

2.4 污泥脱水橇及附属系统

卧螺压滤机是整个污泥脱水橇的核心装置,为了保证压滤机和其他橇块以及附属设备的连接,完成污泥有序进出和压榨离心的功能,对离心基本参数做了如下规定:进口污泥含水率达98%左右,经卧螺压滤机处理后出口含水率可达80%以下;进口污泥量为2m3/h,出泥量为200kg/h;加药箱中药剂的质量分数为1.5‰~2‰,污泥中药剂的质量分数为50×10-6~80×10-6;防静电沉淀反应器容积2m3。加药箱容积1m3即可满足工艺要求。转鼓直径250mm,长度1000mm,转速5400r/min,螺旋差速2~20r/min,电动机功率7.5kW+3kW+1.1kW。由于机械设备制造的工艺因素故选择日本NSK的轴承。鉴于物料腐蚀原因所有与物料接触的部件均采用316L不锈钢。螺旋叶在设备运转过程中不断磨损,螺旋叶片推料部位选用喷焊Gni-W2C65%耐磨硬质合金,厚度≥3mm。设备驱动方式采用双电动机双变频器控制,以增加设备运行的可靠性,变频器采用日本三垦品牌。设备放置于室内,平均噪声≤85dB(A),空载振动≤4.5mm/s,单机干重约1t。

3、海上平台成套装置

3.1 三维模型成橇设计

卧螺压滤机三维模型成橇设计是以“海上固定平台安全规则”为设计依据,开发出1套满足海上平台安装要求,并且适用于高盐雾、高相对湿度环境条件下的成套装置。电缆管和仪器及其接管均应与设备在同一底橇上。为了便于人员操作及维修和保证人员安全,所有的设备都应安装在橇块上,设备的任何部分都不应悬于橇块边缘之外。对于橇块底座有关的钢结构和橇上设备的设计,都应考虑能够承受各个方向的加速度为1.5m/s2的作用力。最后经过计算和出于工艺流程以及设备选型参数的考虑,对紧凑型卧螺压滤机污泥脱水橇块进行三维设计,确定整个橇块尺寸控制在3.8m(长)×2.0m(宽)×2.2m(高)范围内,它包括加药装置、给料装置、卧螺压滤机、电控部分和设备底座。

3.2 装置的初步应用

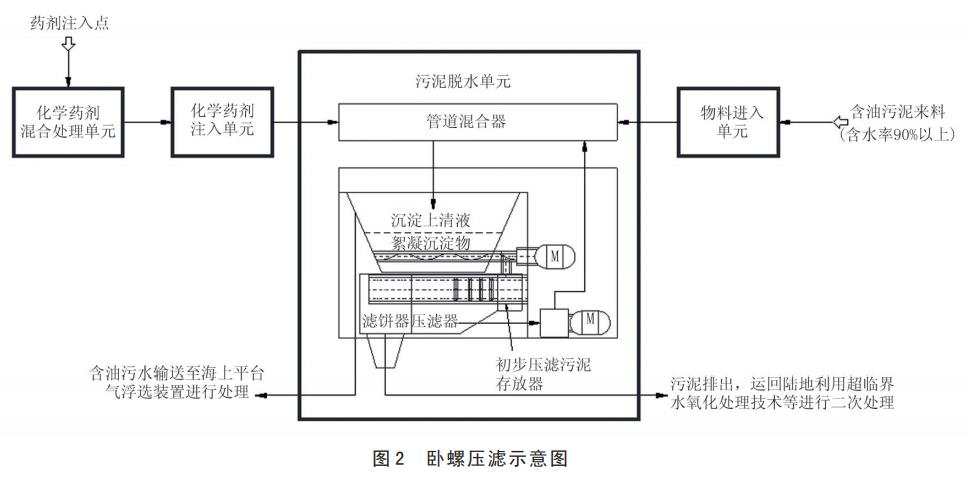

卧螺压滤式污泥脱水单元是整个预处理工艺的核心部位,对含油污泥进行压榨、浓缩以实现减量化处理。卧螺压滤式污泥脱水单元由1个防静电沉淀反应容器、1个往复旋转的螺旋输送器和1组往复移动压滤机组成。

防静电沉淀反应容器通过工艺计算保证具有足够大的容积,尤其是有足够的深度。为了提高处理效率,在容器上增加液位变送器,设有高高、高、中、低和低低5个液位点,其中高高液位点为冒罐报警点,低低液位点为空罐报警点。通过工艺计算保证最大限度地利用容器的物理空间,保证液位的沉淀、絮凝、氧化中和反应以及药剂吸油时间。经过药剂反应后的含油污泥具有一定润滑作用,保证设备运送过程中的流畅性。防静电沉淀反应容器的上清液直接输送至海上平台的气浮选装置进行处理,沉淀絮凝产生的污泥需要进一步压榨、浓缩处理。

螺旋部分主要由差速器、螺旋、转鼓、压滤器、机罩、机座、润滑系统、主副电动机等组成。其工作原理是:悬浮液经进料管、螺旋出料口进入转鼓,在高速旋转产生的离心力作用下,密度较大的固相颗粒沉积在转鼓内壁上,与转鼓做相对运动的螺旋叶片不断地将沉积在转鼓内壁上的固相颗粒刮下并推出排渣口;分离后的清液经堰板开口流出转鼓,螺旋与转鼓之间的相对运动靠差速器来实现。差速器的外壳与转鼓相接,输出轴与螺旋相接。电动机带动转鼓旋转的同时也带动了差速器外壳的旋转,由于输入轴被控制,故驱动行星轮带动输出轴旋转,并按一定的速比将扭矩传递给螺旋,使含油污泥含固量不断提高,污泥不断受挤压脱水排出,从而实现了对含油污泥初步压榨的效果。

经过初步压滤的含油污泥含水率大大降低,再通过螺旋输送机将其运送至深度压滤装置中进行最终压滤脱水。压滤容器设有液位变送器,控制出口泵将压滤液输送回防静电沉淀反应容器中。压榨后的滤饼会在滤饼器中释放,装袋船运至陆地,如图2所示。

试验地点为渤海地区某钻井平台,处理规模为2m3/h,出泥200kg/h左右,处理后污泥含水率由98%降至80%以下。基本符合装置的设计要求,有机絮凝剂加药浓度为8mg/L。处理后液相含油量一般在500mg/L,固体悬浮浓度在200mg/L左右,满足海上平台气浮处理单元的进口指标要求。紧凑型卧螺压滤机污泥脱水橇具有占地面积小、系统结构简单、故障率低、设备运行噪声低和无振动等特点。

4、结束语

随着污泥处理技术的不断进步和深入研究,国家对环保产业的要求不断提高,海上平台固废处理工艺将会日趋完善,未来先进的污泥脱水技术用于海上平台将成为必然。目前开发的卧螺压滤机对药剂的依赖程度太大,需要针对不同的污泥成分筛选合理的药剂种类和投加量,增加了设备运行的复杂化和成本。未来努力的方向就是如何减少药剂投放量和开发出通用型药剂,机械设备设计方面仍以紧凑型占地面积小为目标,拓展出系列化产品,研制出不同类型的污泥脱水工艺处理装置,以适合不同类型的海上作业平台。

我国对含油污泥处理的理论研究起步较晚,在含油污泥的综合处理技术和水平上与发达国家有一定差距,相信通过科研人员不断的努力和研究,污泥处理最终会实现其稳定化、减量化、无害化和资源化的目标。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com