在煤化工技术之中煤气化属于核心技术,是实施煤炭深加工工艺的重要基础环节,比如煤制的甲醇、油、天然气等等。在煤气化加工工艺中碎煤固定床加压气化工艺的相关技术已经较为成熟,该技术在使用中对于煤种的适应范围也较广,对于氧的消耗量也较少,在产出的气体中甲烷的含量也较高,由于这种工艺具有这些优点,所以被城市煤气、煤制天然气等生产领域广泛的运用。但是势必会产生大量高浓度的煤气化废水,通过业内深入的研究提出了单塔加压脱酸脱氨装置来对煤气化废水实施处理,并在工业项目当中的酚氨回收装置之中已经实现了工业化,所获得的运行效果十分良好。

1、单塔加压脱酸脱氨工艺的具体流程

单塔加压脱酸脱氨这种工艺在具体实施的过程中,实质上就是将两种提塔在1个塔内进行重叠,这两种提塔分别为氨汽提塔、酸性气汽提塔,该装置主要分为两个部分,分别为脱酸脱氨塔与三级分凝系统。经过预处理之后的煤气化废水会被分成两股,一股废水经过冷却器冷却之后,作为处理流程中的冷进料在塔顶位置进入装置之中,另一股废水经过换热之后,作为废水处理流程中的热进料在塔体的中部位置进入到装置之中,而塔釜则通过再沸器进行间接加热或者直接通过蒸汽来进行加热。在塔釜中以酸性气体(比如CO2、H2S)为主与NH3实施加热,建立在此的条件下,从液相释出并随气相向塔顶上升。在这个上升的过程中,实现了气相与冷进料之间的接触,在这个接触的过程中由于酸性气体的挥发度相对比NH3要高,使得大部分的酸性气体在塔顶的位置被排出,只有少量的酸性气与NH3之间反应并重新被吸收进而到液相,并在塔体中部位置形成了高浓区,并以侧线采出的形式进入到三级分凝系统之中,这种降温降压的形式经过3次循环之后,进而获得纯度较高的氨气。

2、进出水煤气化废水的水质指标以及系统操作的相关参数

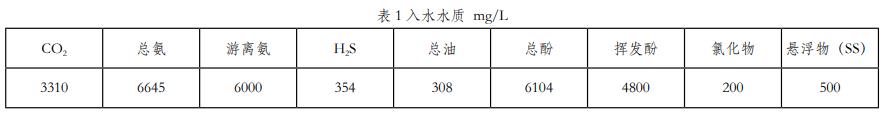

在这里以某个项目的酚氨回收装置在实际生产中的数据作为基准,该装置处理废水的量设计为60t/h,年运行的总时间为7200h,其废水入水的水质可见表1。

通过表1我们可以看出,煤气化废水入水的水质当中,有90%的质量为游离氨,因此,通过AspenPlus模拟计算模式实施计算的过程中,忽略了固定氨在其中占有的份额,采用游离氨的模式来代替总氨实施相应的模拟。与此同时,将脱酸脱氨之后的出水指标中各个物质的浓度进行设置,其中NH4+的质量浓度设置为≤30mg/L,CO2与H2S等酸性气体质量的浓度都设置为≤200mg/L。

3、脱酸脱氨回收装置操作相关参数的优化分析

3.1 脱酸脱氨塔操作压力的优化

脱酸脱氨塔在实际开展运行的过程中,将操作的压力作为变量,而其他参数在不发生变化的情况下,分别对操作压力为0.3MPa、0.4MPa、0.5MPa和0.7MPa时的参数分别进行考查,脱酸脱氨塔的塔釜液组成与塔能耗产生的变化趋势。其中需要注意的是,当操作压力参数为0.3MPa与0.4MPa时,压力已小于三级冷凝的操作压力0.36MPa,在这个时候需要对与其相配套的三级冷凝操作参数实施相应的修改。随着装置在操作过程中的操作压力不断升高,塔釜的温度也会逐渐随之升高,相对NH4+的含量则随之逐渐降低,这主要是由于在温度升高的情况下,更加有利于离子氨实施相应的分解与脱除,所以逐渐升高操作压力对于脱酸脱氨塔的分离效率而言是非常有利的。

3.2 操作流程中冷进料与总进料的比

当冷进料在总进料中所占比例作为变量的时候,同时其他参数也不变的情况下,分别对冷进料所占比为0.10、0.20、0.25、0.30和0.40参数时分别进行考查,脱酸脱氨塔的塔顶位置酸性气体中NH3的含量以及塔能耗的变化趋势,其结果为随着冷进料的不断增加NH3不断减少,当冷进料占总进料比为0.20时,NH3的减少程度逐渐减缓。在实施设计与工业生产的过程中,应该对于塔顶酸性气体中氨含量进行最大可能的降低,这样在后续设备与管道之中极大程度上降低碳铵结晶形成的几率,进而将排除的冷进料占总进料比为0.10。当冷进料的占比逐渐增大的过程中,其范围是由0.20至0.40之间,酸性气体中氨所占的比例为100×10-6以下,并且其变化的趋势逐渐减缓,在冷进料所占比例逐渐增大的同时,塔内的能量消耗也逐渐增大。所以,应该对装置能耗进行综合性考虑,需要能够根据废水入水的实际情况,对冷进料的占比实施有效控制,使其保持在0.20~0.30之间。

煤化工企业在日常生产的过程中,为了能够有效的使能源利用率获得提高,废水酚氨回收是降低水资源消耗的重要环节。脱酸脱氨塔的有效应用,能够有效的将煤气化废水进行良好的处理。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com